6 Praxistipps zur Reduktion Ihrer Distributionskosten

Wissen Sie, wie hoch Ihre kundenspezifischen Distributionskosten sind? Wenn diese mehr als 5% des jeweiligen…

BlogREIHE AUTOMATISIERTE lAGERSYSTEME

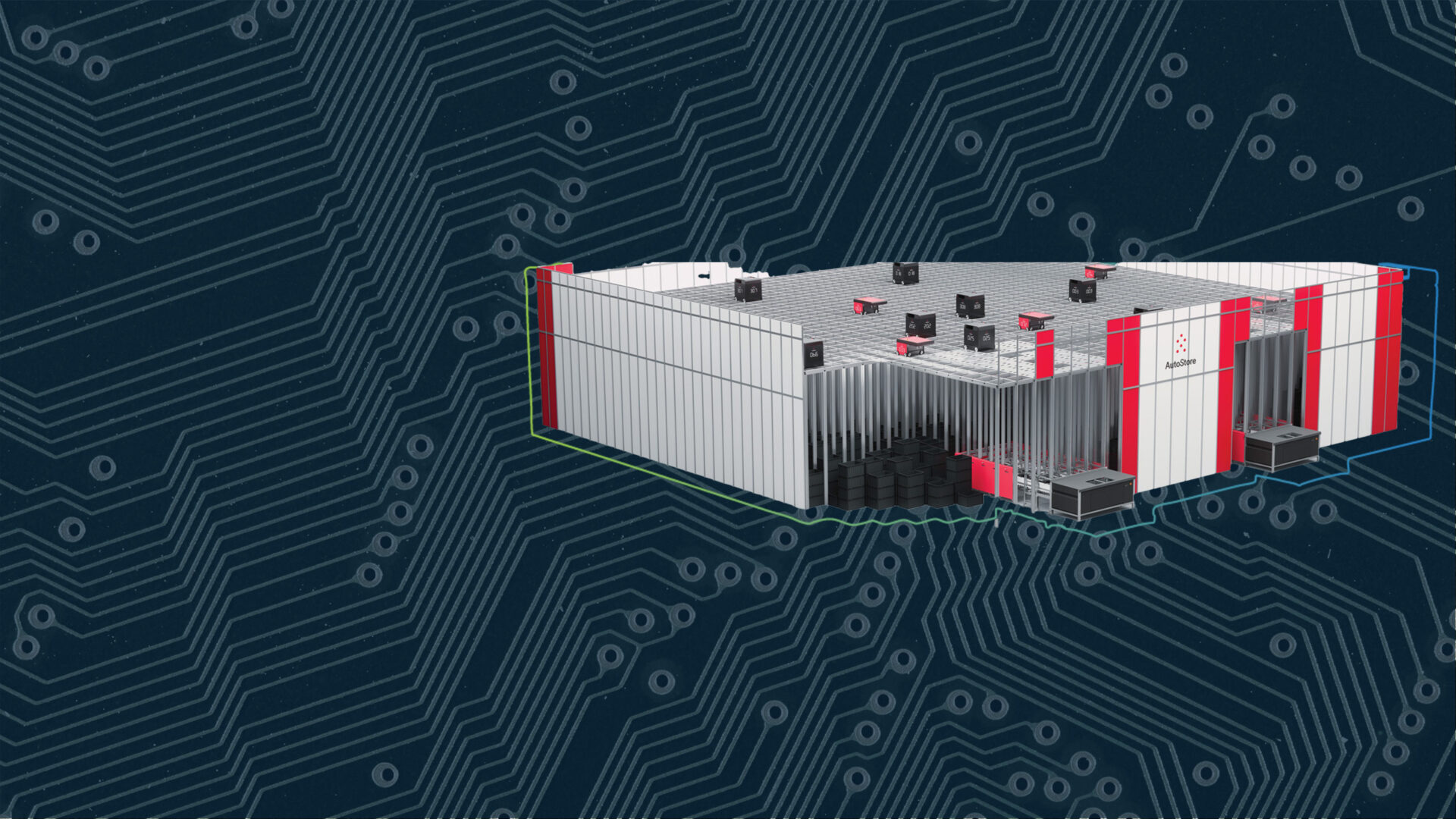

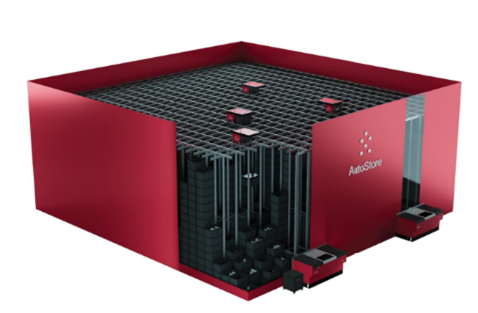

Im nachfolgenden Abschnitt stellen wir eines der etablierten Lagersysteme auf dem Markt vor und führen somit unsere Blogreihe mit dem zweiten Artikel fort. Dabei erfahren Sie nicht nur die wichtigsten Eigenschaften und Kennzahlen des jeweiligen Lagersystems, sondern schaffen sich einen grundlegenden Überblick. Es handelt sich um das AutoStore System. Es ist eines der innovativsten automatisierten Lagersysteme auf dem Markt und basiert auf einem modularen, kubischen Lagerprinzip, bei dem Roboter Behälter aus einem kompakten Grid entnehmen und zu Arbeitsstationen transportieren. Als zertifizierter AutoStore-Planer und -Berater verfügen wir über das Know-how, um dieses System optimal auf Ihre Anforderungen zuzuschneiden.

Das AutoStore System aus Norwegen ist ein fortschrittliches automatisiertes Lager- und Kommissioniersystem, welches eine sehr hohe Lagerdichte aufweist. Das AutoStore System besteht grundsätzlich aus fünf verschiedenen Komponenten, den Robotern, dem Grid, den Bins und Ports sowie der Steuerung. Die Ladungsträger (Bins) werden in nebeneinander angeordneten Stapeln von bis zu 18 Bins gelagert und dann von Robotern mithilfe eines Senk- und Hebemechanismus bewegt und auf der obersten Ebene des Grids transportiert. Über die Ports können Materialien ein- bzw. ausgelagert werden.

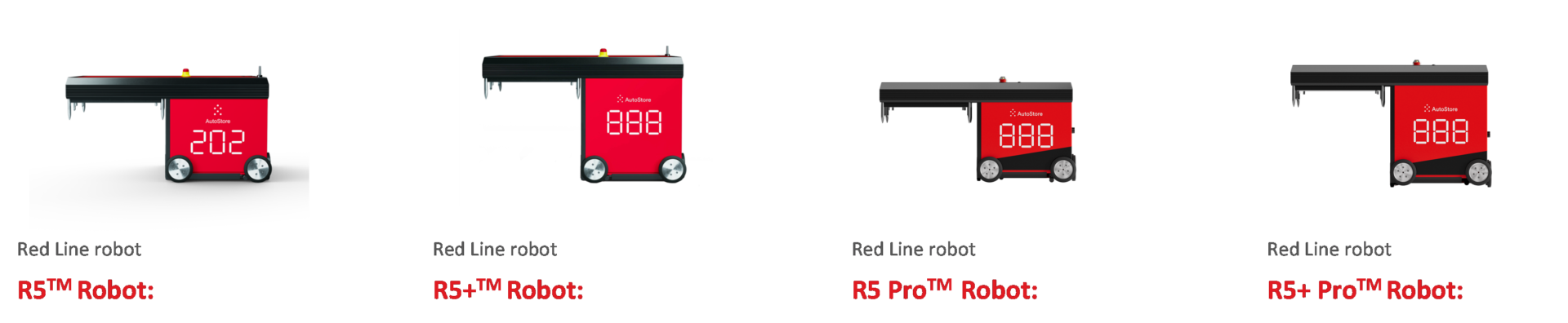

Roboter: Diese übernehmen die Bewegung der Bins und sorgen für die effiziente Lagerung und Kommissionierung. Die Roboter können je nach Variante sowohl in eine als auch zwei Richtungen fahren. Zudem werden die Roboter unabhängig voneinander gesteuert. Grundsätzlich gibt es aktuell vier verschiedene Varianten von Robotern.

Grid: Der Aluminiumrahmen (Grid) bildet das Grundgerüst für das AutoStore. Dieser besteht aus den Behälterzellen sowie den Schienen, welche den Robotern die Navigation ermöglichen. Grundsätzlich existieren zwei Arten des Grids: Einerseits das Single-Double Grid (SDG) mit der Möglichkeit in einer Richtung auf der obersten Ebene zu fahren, andererseits das Double-Double Grid, bei dem die Roboter in beide Richtungen fahren.

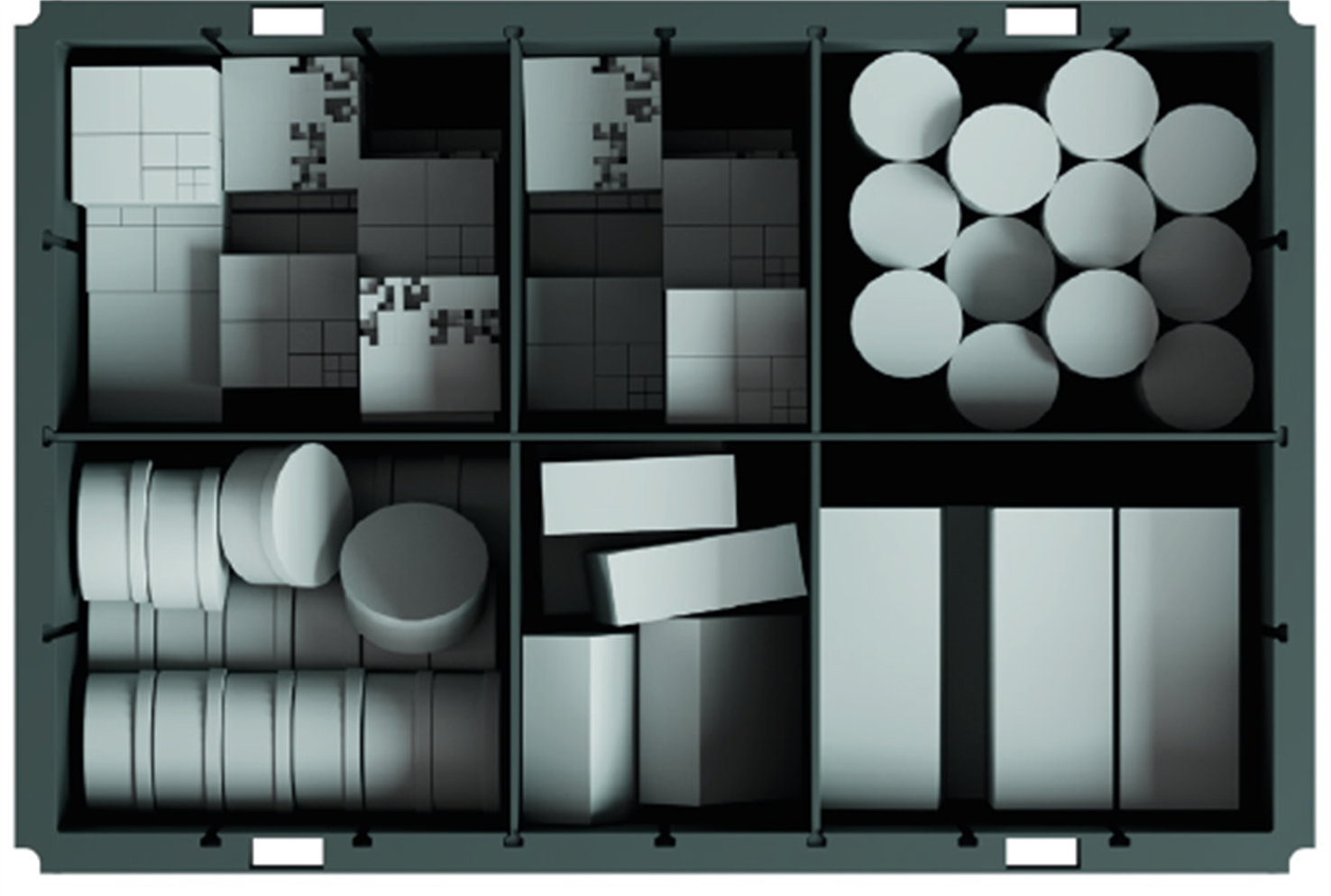

Bins: Die AutoStore Behälter (Bins) sind robust, stapelbar und in funktionaler Kunststoffform konstruiert, um das Inventar sicher und ordnungsgemäß innerhalb des Gitters zu verstauen. Die Bins sind in drei verschiedenen Höhenvarianten erhältlich (220 mm, 320mm und 425mm). Es ist möglich, komplette Kleinladungsträger (KLT) innerhalb dieses Behälters zu lagern oder mehrere Produkte, denn der Behälter lässt sich unterteilen.

Ports: Die Ports dienen als Arbeitsplätze und Schnittstelle für das Ein- und Auslagern der Waren. Sie befinden sich in der untersten Ebene und werden von oben durch die Roboter bedient. Aktuell bietet AutoStore sechs verschiedene Ports (ConveyorPort, CarouselPort, RelyPort, PickupPort, FusionPort und SwingPort). Jedes der sechs Ports hat allerdings seine Vor- und Nachteile. Weiterhin können die Ports auch in bestehenden Anlagen nachgerüstet werden. Zusätzlich zu den sechs Ports besteht die Möglichkeit, Transfer Zellen zu integrieren. Damit können die Bins aus dem System herausgefahren werden.

AutoStore Controller: Das Mastermind hinter dem AutoStore System bildet der Controller, dieser ist sehr kompakt und steuert das gesamte System bzw. koordiniert die Aktivitäten der Roboter und Behälter.

Das AutoStore System ist grundsätzlich in der Breite bzw. Tiefe nicht beschränkt, allerdings ist die Höhe begrenzt. Sie ist vom systemischen Ladungsträger (Bin) abhängig. Der große Vorteil des automatisierten Lagersystems besteht darin, dass die Roboter sich auf der obersten Ebene des Grids bewegen. Einzig die Anzahl der Roboter ist bei wachsendem AutoStore anzupassen, damit die Leistung nicht abnimmt. Das Wichtigste beim AutoStore ist, dass die Roboter eine einheitlich Ebene benötigen. Unterhalbe dieser Ebene ist es beispielswiese auch möglich Durchgänge einzubauen.

Wie bereits erwähnt, ist die Höhe des AutoStore Systems abhängig vom jeweiligen Bin. Wird zum Beispiel der kleine Bin (220 mm und 24 Bin pro Stapel) oder der mittlere Bin (330 mm und 16 Bin pro Stapel) gewählt, so ergibt sich eine maximale Stapelhöhe von 5,4 m. Hinzu kommen die Roboter und ein notwendiger Raum für die Wartung, womit die maximale Gesamthöhe 7,52m beträgt. Wird hingegen der große Bin (425 mm und 14 Bins pro Stapel) gewählt, ergibt sich eine maximale Stapelhöhe von 6 m. Hinzu kommen auch hier die Roboter und ein empfohlener Raum für die Wartung, womit die maximale Gesamthöhe 8,18 m beträgt. AutoStore empfiehlt mindestens zwei Meter lichte Höhe über dem Grid zu berücksichtigen. Sollte der Abstand geringerer sein, ist dieser von den örtlichen Behörden und dem AutoStore Integrator abzunehmen und zu genehmigen.

Für das AutoStore System ist zudem eine Mindesthöhe erforderlich, welche abhängig vom Design ist. Die Mindesthöhe an gestapelten Bins, ohne die Schienen für die Roboter auf dem Grid, beträgt:

Die Leistungsfähigkeit des AutoStore Systems ist sehr hoch sowie flexibel anpassbar. Zum Einen besteht die Möglichkeit, in Abhängigkeit von der Größe des Grids, die Anzahl der Roboter beliebig hoch zu skalieren. Die maximale Dichte auf der obersten Ebene ist ein Roboter je 15 Stapel. Bei Überschreitung dieser Anzahl sinkt die Leistung des AutoStore allerdings wieder. Zum Anderen hängt die Leistung auch von der Anzahl der Ports ab. Die Ports können im Nachgang nachgerüstet werden, ohne dass eine Erweiterung des Grids notwendig ist. In diesem Fall würde die Kapazität des Lagers geringer werden, die Ein- und Auslagerleistung hingegen steigen.

Ein wichtiger Schlüssel zur Erzielung einer hohen Leistung ist die Vorbereitung der Bins. Eine Vorbereitungszeit von bis zu 30 Minuten führt zur höchsten Roboterauslastung. Dies ist folglich bei der Anbindung des AutoStores an Ihr System unbedingt zu beachten. Eine weitere Eigenschaft des AutoStore Systems ist es, dass die Roboter häufig genutzte Bins immer wieder auf den obersten Ebenen abstellen. Somit sinken im Laufe der Zeit häufig benutzte Bins automatisch nach unten.

Das AutoStore System ist grundsätzlich ein in sich geschlossenes automatisches Lagersystem, in dem die Bins im Normalfall im System verbleiben. Allerdings können Bins mit Hilfe von Transferzellen aus dem System entnommen werden. Außerhalb des AutoStore Systems können die Bins grundsätzlich für alle Bearbeitungsprozesse verwendet werden. Wichtig ist jedoch, dass die Bins unbeschädigt und sauber wieder ins Lager zurückgeführt werden. Grundsätzlich sollte der Bin aber im AutoStore verbleiben und die Teile an den Ports entnommen werden. Wenn dies nicht möglich ist, dann ist es ratsam auf eine kontrollierte und geschlossene Umgebung, wie beispielsweise ein Förderband, zu achten. Insbesondere, um das Risiko von Beschädigungen zu minimieren. Störungen innerhalb des Systems sind nur mit erheblichem Aufwand zu beheben, was sich direkt auf die Verfügbarkeit und Leistung des gesamten AutoStore Systems auswirkt.

Grundsätzlich ist das AutoStore zur Lagerung von Kleinteile konzipiert. Dabei können ausschließlich die originalen AutoStore Bins verwendet werden, welche in drei verschiedenen Größen verfügbar sind. Jedoch ist es möglich die Bins den Höhen 220mm und 330mm mittels beweglicher Trennwände in maximal 32 Fächer zu unterteilen. Bei dem großen Bin (425mm) ist eine Unterteilung in 8 Fächer möglich. Die gelagerten Materialien dürfen die maximalen inneren Dimensionen der Bins jedoch nicht überschreiten.

Die verfügbaren Größen der Bins sind:

Der kleinste Bin (220 mm):

Der mittlere Bin (330 mm):

Der größte Bin (425 mm):

Die Bins im AutoStore System stehen direkt auf dem Boden, dementsprechend ist eine detaillierte Betrachtung der Bodenqualität in der Planung unumgänglich. Ein besonderer Faktor von AutoStore ist die Angabe der maximalen Ebenheit des Bodens. Die Neigung der gesamten Aufstellfläche darf bei einem Messraster von 3m x 3m maximal um +/- 20mm abweichen. Je größer die Grundfläche des AutoStores ist, desto größer ist die Herausforderung für den Bodenhersteller die erhöhten Anforderungen zu erfüllen. Hinsichtlich der Bodenbelastung sind beim AutoStore maximale 2.793 kg/m² erforderlich. Die maximale Belastung ist dabei abhängig vom gewählten Bin, der Anzahl an gestapelten Bins und die Beladung des Bins. Zudem ist die Belastung beim Single Double Grid (SDG) höher als beim Double Double Grid (DDG).

Die Brandschutzanforderungen lassen sich im Vorfeld nicht pauschal bestimmen. Diese hängen von vielen Faktoren wie beispielsweise die Brandlasten der eingelagerte Ware, die letztendliche Höhe des Gesamtsystem oder die Vorgaben des Versicherers ab. Gesetzlich ist der Brandschutz im öffentlichen Baurecht festgelegt. In der Landesbauordnung sind die gesetzlichen Vorgaben geregelt. Zusätzlich kann die Industriebaurichtlinie genutzt werden. Der Grenzwert von 7,5m Oberkante Lagergut, ist oft als ausschlaggebendes Maß zu beachten, da ab dieser Höhe eine eigenständige Feuerlöschanlage vorgeschrieben ist.

Beim AutoStore System liegt die Oberkante Lagergut stets unter 7,5m. Dadurch kann statt einer Regalsprinkleranlage abhängig von der Gesamtbrandlast eine Deckensprinkleranlage ausreichend sein. Eine Sprinklerung im AutoStore ist aufgrund der kompakten Lagerung nicht möglich. Die Rauchabzüge des AutoStore Grids bieten ebenfalls einen entscheidenden Vorteil: Sie sind so entwickelt, dass im Brandfall eine maximale Menge Wasser bis in die tiefsten Ebenen des Systems gelangt, die Wärme effizient nach oben abführt und ein Einsturz der Bins verhindert. Hinsichtlich des Brandschutzes sind in Deutschland zusätzlich die Vorgaben der Sachversicherer VdS Schadenverhütung GmbH oder der FM Global zu beachten.

Seit kurzem bietet AutoStore als automatisiertes Lagersystem temperaturkontrollierende Lagerung an. Das sogenannte „Multi-Temperature Solution“ System bietet dem Kunden die Möglichkeit, in einem einzigen System gefrorene und gekühlte Güter zu lagern. Zudem reduziert die Multi-Temperatur Lösung den Energieverbrauch zu herkömmlichen Lagersystemen, was sich positiv auf die Kosten auswirkt. Zusätzlich ist es möglich, mehrere Temperaturzonen innerhalb eines einzigen Systems umzusetzen, dadurch können Güter mit unterschiedlichen Temperaturanforderungen gelagert werden. Durch dieses neuartige System ist es möglich die Kommissionierung von Tiefkühlgütern bei moderaten Kühltemperaturen durchzuführen, was die Arbeitsbedingungen verbessert, die Produktivität steigert und das Verletzungsrisiko minimiert.

Zunächst einmal ist es wichtig zu wissen, dass AutoStore selbst ihre Technik nicht vertreibt. Dies ist nur über die sogenannten Integratoren, Partner von AutoStore möglich. Diese Integratoren unterstützen bei der Planung, Einführung und bei der Auswahl der IT-Systeme bzw. softwareseitigen Anbindung. Die Integratoren bringen hierbei oftmals ihr eigenes IT-System mit. In der DACH-Region gibt es Stand heute acht verschiedene Anbieter:

Für zukünftige Kunden ist es essenziell zu wissen, dass AutoStore das Produkt über ein lizenziertes Netzwerk an Partner vertreibt. Zudem kann es im Beschaffungsprozess zu unterschiedlichen Angebotspreisen kommen. Hier der Tipp: Um einheitliche Angebote der verschiedenen Integratoren zu erhalten, kontaktieren Sie zunächst eine unabhängige Beratung oder sprechen Sie direkt mit AutoStore.

Senior Manager, München

Der Diplom-Wirtschaftsingenieur berät seine Klienten in Fragen der Lager- und Logistikplanung sowie Digitalisierung der Logistik (insbesondere im ERP-, WMS- und TMS-Umfeld). Darüber hinaus unterstützt er Kunden auch übergreifend in den Bereichen Operations Management und Strategy.

Sie sehen gerade einen Platzhalterinhalt von Facebook. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Instagram. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen