Erfolgsstrategien für eine effiziente Ersatzteillogistik

Optimieren Sie Ihre Ersatzteillogistik mit digitalen Strategien, effizienten Distributionsnetzwerken und modernen Lagerverwaltungssystemen. Erfahren Sie, wie...

blog

Nachhaltigkeit ist längst kein bloßes Buzzword mehr, sondern eine zentrale Herausforderung und zugleich eine Chance für Unternehmen in der industriellen Produktion. Denn produzierende Unternehmen stehen unter wachsendem Druck: Ressourcen werden knapper, Regularien strenger und Kunden kritischer. Die Gestaltung nachhaltiger Produktionsnetzwerke und Produktionsstandorte erfordert eine strategische Herangehensweise, die sowohl ökologische als auch ökonomische Aspekte integriert – und genau hier liegt das Potenzial für eine zukunftsfähige Wertschöpfung.

Eine nachhaltige Produktion steht für eine ganzheitliche Ausrichtung der industriellen Prozesse, bei der ökologische, ökonomische und soziale Faktoren gleichermaßen berücksichtigt werden. Im Zentrum stehen der effiziente Einsatz von Ressourcen, die Reduktion negativer Umweltauswirkungen, die Übernahme sozialer Verantwortung und wirtschaftlicher Erfolg. Die Leitlinie dabei: das Prinzip der Triple Bottom Line – People, Planet, Profit.

Nachhaltige Produktion ist heute kein optionales Ziel mehr, sondern ein unternehmerisches Muss. Gesetzliche Vorgaben, Marktanforderungen und globale Krisen verlangen transparente, ressourcenschonende Prozesse. Wer jetzt in Nachhaltigkeit investiert, sichert Innovationskraft, Resilienz und Zukunftsfähigkeit.

Johannes Rauh, Senior Berater

Viele Unternehmen agieren in puncto Nachhaltigkeit noch immer reaktiv – sie reagieren auf gesetzliche Vorgaben, auf Kundenanforderungen oder auf Krisen. Was dabei häufig fehlt, ist ein klarer, langfristig ausgerichteter Handlungsrahmen, der Nachhaltigkeit als integralen Bestandteil der Unternehmensführung versteht – insbesondere im Produktionsbereich.

Eine systematische Nachhaltigkeitsstrategie, die speziell auf die Fertigung und industrielle Wertschöpfung ausgerichtet ist, schafft nicht nur ökologische Vorteile. Sie wirkt sich direkt positiv auf Effizienz, Qualität und Wirtschaftlichkeit aus. Ressourcenschonende Prozesse senken den Energie- und Materialeinsatz, verringern Ausschussquoten und erhöhen die Stabilität der Lieferketten. Gleichzeitig können sich Unternehmen auf steigende regulatorische Anforderungen vorbereiten – statt von ihnen überrascht zu werden.

Ein strategischer Ansatz bedeutet zum Beispiel:

Durch die strategische Verankerung wird eine Unternehmenskultur etabliert, in der ökologische und soziale Verantwortung nicht als Zusatzaufgabe, sondern als selbstverständlicher Bestandteil des täglichen Handelns (Purpose) verankert ist. Sie fördert eine stärkere Mitarbeitendenbindung, da insbesondere jüngere Generationen zunehmend auf den Purpose ihres Arbeitgebers achten. Zudem gewinnt das Unternehmensimage: Wer glaubwürdig handelt, überzeugt Kund:innen, Investor:innen und potenzielle Fachkräfte gleichermaßen.

Unser Ansatz: Gemeinsam mit Ihnen entwickeln wir ein strategisches Zielbild für Ihre nachhaltige Produktion. Wir analysieren bestehende Aktivitäten, identifizieren Lücken, priorisieren Handlungsfelder und begleiten Sie bei der Umsetzung – pragmatisch, wirksam und mit Blick auf die Realität im Betrieb.

Nachhaltigkeitsziele entfalten erst dann Wirkung, wenn sie sich in konkreten unternehmerischen Entscheidungen widerspiegeln – zum Beispiel bei der Gestaltung von Produktionsstandorten. Eine zentrale Voraussetzung dafür ist die strategische Verankerung von Nachhaltigkeit im Unternehmen: Sie definiert Leitplanken und Zielbilder, anhand derer Infrastruktur, Gebäude und Energiesysteme zukunftsfähig ausgerichtet werden können. Ein zukunftsfähiger Produktionsstandort entsteht nicht durch Einzelmaßnahmen, sondern durch ein ganzheitliches Konzept, das ökologische, ökonomische und technologische Aspekte gleichermaßen berücksichtigt. Eine „Green Factory“, eine Produktionsstätte, die sich durch besonders ressourcenschonende Prozesse auszeichnet, setzt auf innovative Lösungen zur Reduktion von Abfällen, Energieverbrauch und Emissionen. Ziel ist es, nicht nur die Umweltauswirkungen zu minimieren, sondern auch die Wirtschaftlichkeit zu steigern. Dabei spielt die ganzheitliche Betrachtung der Produktionsabläufe eine zentrale Rolle: Von der Fabrikplanung über den Betrieb bis hin zur kontinuierlichen Verbesserung der Produktionsprozesse. Die Entwicklung einer Green Factory erfordert einen strategischen Ansatz, der auf einer klaren Nachhaltigkeitsvision basiert und durch geeignete Kennzahlen messbar gemacht wird.

Wie sich die Prinzipien einer Green Factory konkret umsetzen lassen, zeigt sich bei der Planung und Gestaltung des Produktionsstandorts. Im Fokus stehen dabei zentrale Gestaltungsfelder – von der Architektur und Materialwahl über die Energieversorgung bis zur Integration intelligenter Infrastrukturen. Moderne Fabrikgebäude sollten dabei nicht nur funktional, sondern auch ökologisch durchdacht sein. Es geht längst nicht mehr nur um bessere Dämmung oder LED-Beleuchtung, sondern um ein ganzheitliches, energetisch und ökologisch optimiertes Gebäudekonzept.

Eine nachhaltige Fabrikplanung denkt über den Tag hinaus: Sie berücksichtigt zukünftige Anforderungen und ermöglicht durch modulare Strukturen eine hohe Flexibilität und Wandlungsfähigkeit. Oft ist ein Umbau bestehender Gebäude sogar nachhaltiger als ein Neubau, da vorhandene Ressourcen effizient weitergenutzt werden können. Im Rahmen eines integrativen Planungskonzepts werden alle relevanten Aspekte – von der Energieversorgung über die Materialflüsse bis hin zur werksinternen Logistik – unter dem Gesichtspunkt von Ressourcenschonung und Umweltauswirkungen analysiert und optimiert. Auch Förderprogramme und die gezielte Nutzung erneuerbarer Energien fließen in die Planung mit ein, um eine wirtschaftlich tragfähige und zugleich umweltfreundliche Produktion langfristig zu sichern.

Mögliche Maßnahmen:

Ein zukunftsfähiges Fabrikdesign sollte zudem modular und anpassungsfähig sein – für veränderte Anforderungen oder neue Technologien.

Neben der nachhaltigen Architektur und Gebäudetechnik spielt auch die technische Ausstattung innerhalb der Produktion eine zentrale Rolle für die Ressourceneffizienz. Wie energieeffizient ein Standort tatsächlich ist, entscheidet sich maßgeblich in den eingesetzten Produktionstechnologien, Prozessen und Managementsystemen.

Ein wirkungsvoller Hebel zur Senkung von Emissionen und Kosten liegt im gezielten Energiemanagement auf Werksebene. Industrielle Prozesse zählen zu den größten Energieverbrauchern und prägen damit wesentlich die Umweltbilanz eines Produktionsstandorts (Quelle). Umso wichtiger ist es, den Energieeinsatz nicht nur zu erfassen, sondern aktiv zu steuern und zu optimieren.

Ein systematisches Energiemanagement beginnt mit der Messung und Analyse aller relevanten Energieflüsse. Digitale Monitoring-Systeme mit Echtzeit-Dashboards und definierter Kennzahlen (KPIs) schaffen Transparenz – von der einzelnen Maschine bis zur gesamten Fabrik. So können ineffiziente Prozesse frühzeitig erkannt und kontinuierlich verbessert werden.

Ein wichtiger Bestandteil dessen ist das Lastmanagement. Dabei handelt es sich um die gezielte Steuerung des Energiebedarfs innerhalb eines Unternehmens, um sogenannte Lastspitzen zu vermeiden – also Zeiträume mit besonders hohem Stromverbrauch, die häufig zu hohen Energiekosten führen. Durch intelligentes Lastmanagement können energieintensive Prozesse zeitlich verschoben, zwischengespeichert oder bei Bedarf kurzfristig reduziert werden, ohne die Produktion zu beeinträchtigen. So lässt sich die Auslastung gleichmäßiger verteilen und teure Leistungsspitzen vermeiden.

Der gezielte Einsatz verschiedener Energiequellen – etwa Photovoltaik, Geothermie oder Blockheizkraftwerke – erhöht zusätzlich die Versorgungssicherheit und unterstützt die Umstellung auf erneuerbare Energien. Ergänzend ermöglichen moderne Energiespeicher wie Batteriesysteme oder Eisspeicher eine flexible und bedarfsgerechte Nutzung, indem überschüssige Energie zwischengespeichert und bei Bedarf abgerufen wird. Digitale Monitoring-Systeme mit Echtzeit-Dashboards und klar definierten Kennzahlen schaffen Transparenz über sämtliche Energieflüsse. Die Einführung eines Energiemanagementsystems nach ISO 50001 legt zudem den strukturellen Rahmen für eine kontinuierliche Verbesserung. Richtig aufgesetzt, trägt ein solches System nicht nur zur Reduktion des CO₂-Fußabdrucks bei, sondern steigert auch die Wirtschaftlichkeit und Versorgungssicherheit des Produktionsstandorts.

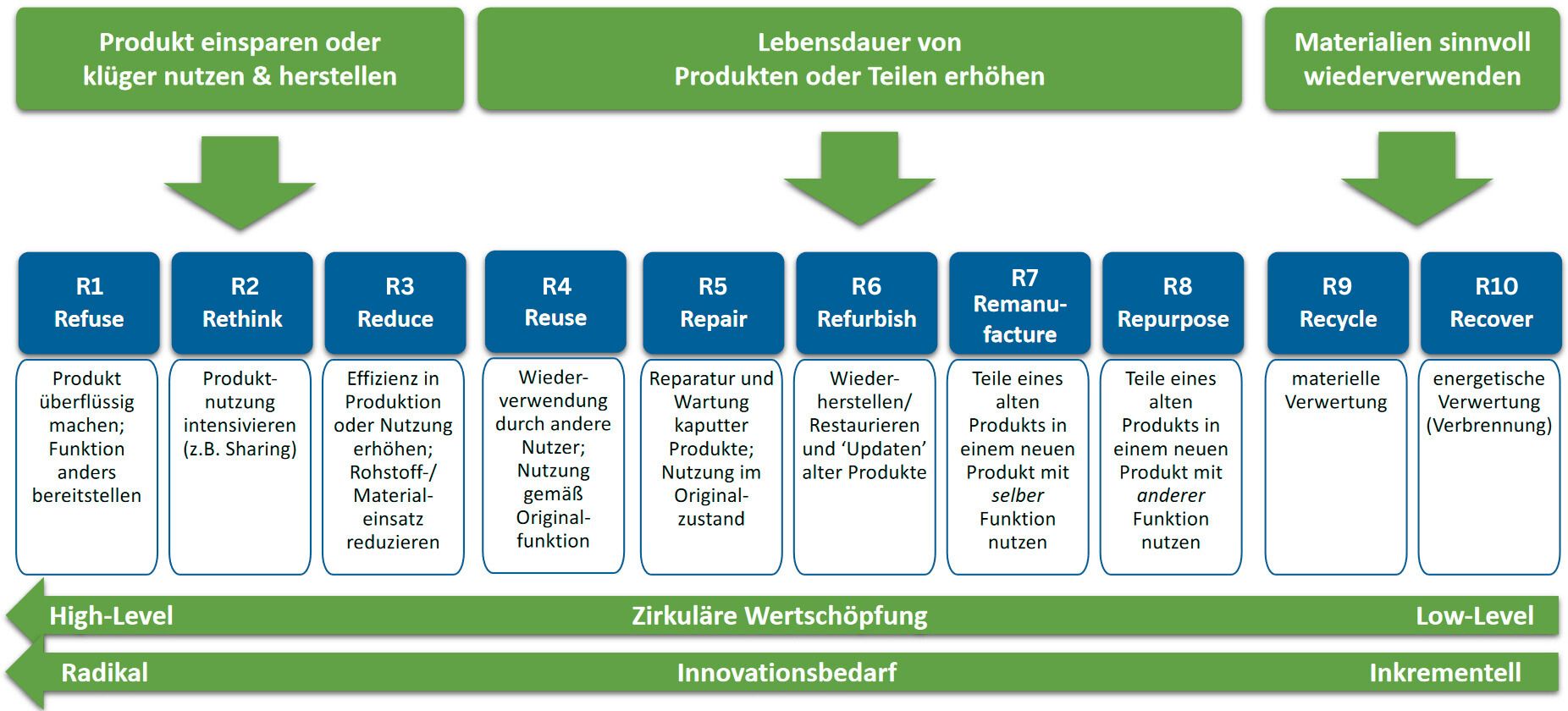

Vom Produkt zum Kreislauf: Wenn Nachhaltigkeit mehr sein soll als Effizienz, beginnt sie bei der Frage, wie Materialien nach Gebrauch in neue Wertschöpfung überführt werden können. Die Zukunft der Produktion ist zirkulär. In einer Welt begrenzter Ressourcen kann es sich die Industrie nicht länger leisten, Produkte am Lebensende einfach zu entsorgen. Stattdessen gewinnen Re-Assembly und Recycling an Bedeutung – zwei Konzepte, die den Grundgedanken der Circular Economy auf die Produktion zurückführen: den bewussten Umgang mit Rohstoffen, durchdachtes Produktdesign und intelligente Rückführungsprozesse. Dabei spielen strategische Ansätze eine entscheidende Rolle, um zirkuläre Prinzipien erfolgreich in der Produktion zu verankern. Ein strategischer Rahmen zur Umsetzung dieser Prinzipien ist die sogenannte 10-R-Strategie. Sie beschreibt zehn Handlungsebenen, wie Unternehmen Ressourcen effizienter nutzen und den Materialkreislauf schließen können.

Wichtige Handlungsfelder für produzierende Unternehmen sind:

Re-Assembly stellt einen weiteren wichtigen Ansatz für eine nachhaltige Produktion dar, indem es die Wiederverwendung von Bauteilen mit dem Ziel kombiniert, deren Funktionalität und Wert zu steigern. Es geht dabei nicht nur um das einfache Wiederzusammenbauen gebrauchter Teile, sondern um eine gezielte Wertsteigerung durch umfassende Aufbereitung: Komponenten werden geprüft, gereinigt, gegebenenfalls repariert oder modernisiert und dann in neue Produkte integriert. Das Ergebnis ist eine funktional neuwertige Einheit, die mit deutlich geringerem Ressourcenaufwand produziert wird. Dies reduziert den Bedarf an neuen Rohstoffen und verringert Abfallmengen, was einen wichtigen Beitrag zur Ressourcenschonung und zur Minimierung der Umweltbelastungen in der Produktion leistet.

Die Umsetzung von Re-Assembly erfordert jedoch neue Abläufe, Technologien und Kompetenzen. Dazu gehören effiziente Rücknahme- und Diagnoseprozesse für gebrauchte Teile, Systeme zur Prüfung und Sortierung sowie automatisierte Demontage- und Remontage-Technologien. Flexible Montageinseln werden benötigt, um mit Bauteilen aus unterschiedlichen Lebenszyklen und in gemischten Konfigurationen arbeiten zu können. Ein kontinuierliches Qualitätssicherungssystem ist erforderlich, um sicherzustellen, dass recycelte Teile dieselben Qualitätsstandards wie neue Komponenten erfüllen.

Wir helfen Ihnen dabei, Ihre bisherigen Produkte und Prozesse, von der Beschaffung bis zur Produktion und Logistik, auf mögliche Potenziale einer Circular Economy hin zu untersuchen. Anschließend erarbeiten wir gemeinsam mit Ihnen konkrete Konzepte, wie diese Prinzipien umgesetzt werden können.

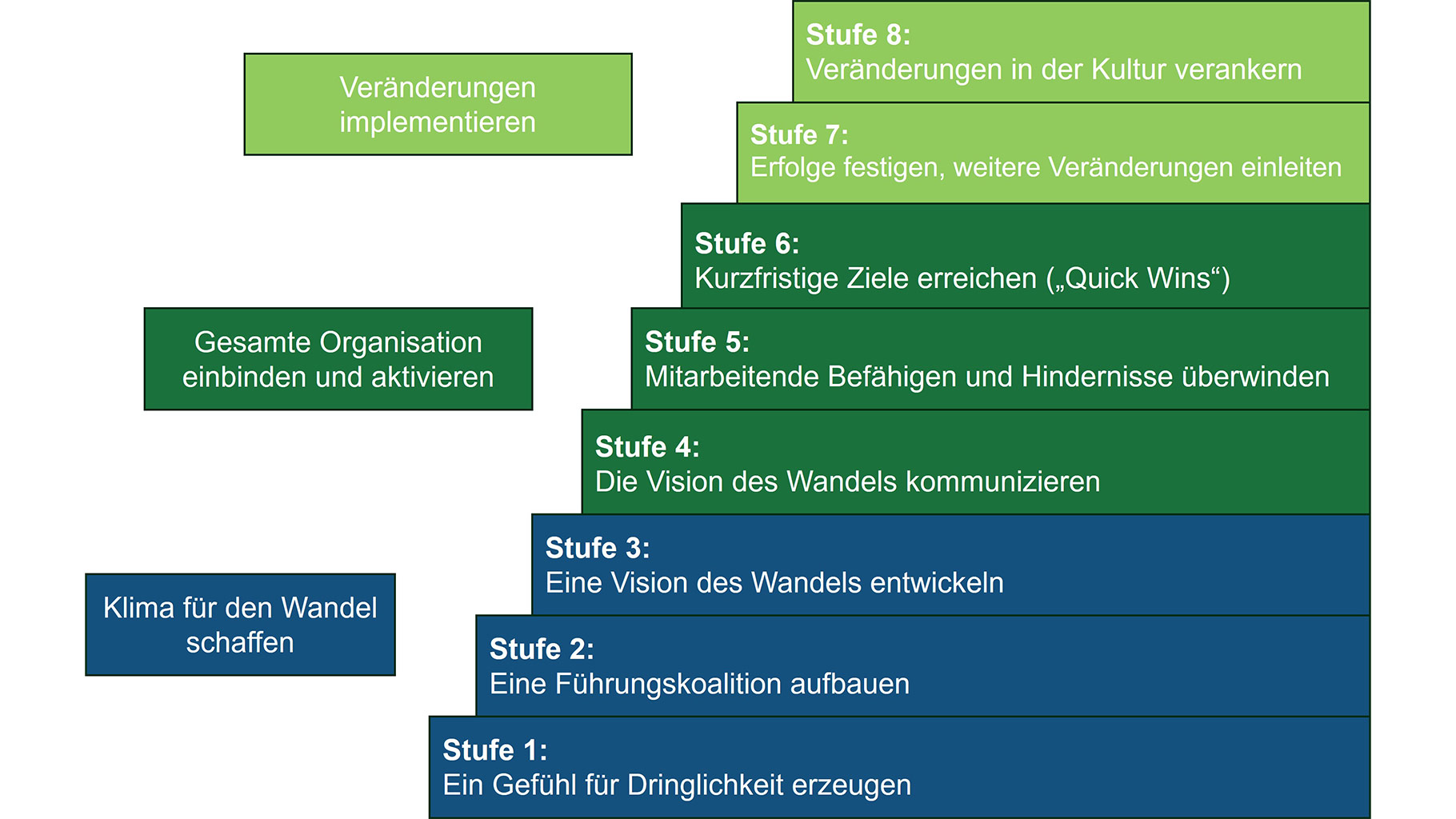

Die Transformation hin zu einer nachhaltigen Produktion ist kein Selbstläufer. Sie erfordert nicht nur neue Technologien oder veränderte Prozesse, sondern auch einen tiefgreifenden Wandel in der Unternehmenskultur und im Denken der Mitarbeitenden. Genau hier kommt Change Management ins Spiel – als strategisches Werkzeug, um Veränderung planvoll, effizient und nachhaltig umzusetzen.

In der nachhaltigen Produktion ergeben sich Veränderungsbedarfe aus vielen Richtungen: neue gesetzliche Anforderungen, ESG-Ratings, steigende Erwartungen von Kunden und Investoren, aber auch interne Faktoren wie Ineffizienzen, hohe Energiekosten oder der Wunsch nach Zukunftssicherheit. Diese Veränderungen betreffen nicht nur Strukturen und Prozesse, sondern insbesondere die Art und Weise, wie Menschen in Organisationen denken, arbeiten und entscheiden. Ein wirksames Change Management legt deshalb besonderen Wert auf den organisatorischen und kulturellen Wandel. In der nachhaltigen Produktion bedeutet das z. B.:

Ein nachhaltiger Wandel gelingt nur, wenn alle Beteiligten mitgenommen werden. Schulungen und Weiterbildungen sensibilisieren Mitarbeitende für die neuen Anforderungen und zeigen konkrete Umsetzungsmöglichkeiten im Arbeitsalltag auf. Gleichzeitig sollten Unternehmen nachhaltige Veränderungsprozesse durch klare Zielvorgaben und messbare Indikatoren steuern. Erfolgreiches Change Management sorgt dafür, dass Nachhaltigkeitsstrategien nicht nur auf dem Papier bestehen, sondern tatsächlich in der Praxis gelebt werden.

Zahlreiche Change-Modelle – wie das 8-Stufen-Modell von Kotter – bieten Struktur. Eine solche Struktur hilft dabei, Veränderung gezielt zu steuern – sie schafft Orientierung, macht komplexe Prozesse greifbar und fördert Schritt für Schritt Akzeptanz und Umsetzung im Unternehmen. Für den Kontext nachhaltiger Produktion ist besonders relevant, dass Veränderung nicht linear verläuft. Widerstände, Rückschritte und Unsicherheiten gehören dazu. Entscheidend ist, eine klare Vision zu haben, diese regelmäßig zu kommunizieren und über schnelle Erfolge („Quick Wins“) Akzeptanz aufzubauen.

Die größten Herausforderungen im Change Management nachhaltiger Produktion sind:

Erfolgsfaktoren sind dagegen eine klare Zieldefinition, starke Führung, transparente Kommunikation und kontinuierliches Monitoring der Veränderung.

Im Zuge der nachhaltigen Transformation der Produktion gewinnt das technische Änderungsmanagement eine neue strategische Bedeutung. Es dient nicht länger ausschließlich der Umsetzung funktionaler oder kostengetriebener Anpassungen, sondern wird zum zentralen Steuerungsinstrument, um ökologische Zielsetzungen strukturiert in bestehende Produkt- und Produktionssysteme zu integrieren.

Technisches Änderungsmanagement umfasst alle Maßnahmen, die zur planvollen Einführung, Steuerung und Nachverfolgung technischer Änderungen an Produkten, Fertigungsprozessen, Maschinen, Tools oder Software notwendig sind. In einem nachhaltigen Produktionskontext bedeutet das zum Beispiel die Umstellung von konventionellen- auf energieeffizientere Antriebstechnologien, die Einführung neuer Materialien mit geringerem CO₂-Fußabdruck oder die Anpassung von Fertigungsparametern zur Reduktion von Ausschuss und Abfall.

Ein zentraler Bestandteil ist die sorgfältige Dokumentation aller Änderungen – nicht nur aus Gründen der Rückverfolgbarkeit, sondern auch zur kontinuierlichen Bewertung der Nachhaltigkeitswirkung. Jede technische Veränderung wird im Hinblick auf ihre Auswirkungen auf die Produktqualität, den Ressourceneinsatz (wie Energie, Wasser, Rohstoffe) sowie mögliche Emissionen analysiert. Damit wird das Änderungsmanagement zu einem Bindeglied zwischen Technik, Nachhaltigkeit und Qualitätsmanagement.

Die Umsetzung technischer Änderungen erfolgt in der Regel entlang eines standardisierten Änderungsprozesses. Dieser gliedert sich typischerweise in fünf Phasen:

Für nachhaltige Produktionsziele reichen klassische technische und wirtschaftliche Bewertungskriterien oft nicht aus. Ergänzend kommen deshalb Methoden zum Einsatz, die ökologische und teilweise auch soziale Wirkungen systematisch erfassen und bewerten. Dazu zählen insbesondere:

Diese Methoden helfen, technische Veränderungen nicht nur aus ökonomischer, sondern auch aus ökologischer Perspektive zu bewerten – eine zentrale Voraussetzung für eine ganzheitlich nachhaltige Produktionsweise.

Die Umsetzung kreislauforientierter Prinzipien stellt produzierende Unternehmen vor vielfältige Hürden – technisch, organisatorisch und strukturell. Eine der größten Herausforderungen liegt in der technischen Komplexität: Produkte müssen so konzipiert werden, dass sie reparierbar, modular und recyclingfähig sind – Anforderungen, die oftmals grundlegende Veränderungen in Entwicklung und Produktion erfordern. Hinzu kommt die mangelnde Datenverfügbarkeit: Informationen zu Materialzusammensetzung, Herkunft und Lebenszyklus sind häufig nicht vollständig dokumentiert oder digital zugänglich. Ohne diese Daten lassen sich Rückführung, Wiederverwendung oder Recycling kaum effizient steuern.

Auch der organisatorische Wandel ist nicht zu unterschätzen. Lineare Denkweisen – von der Entwicklung bis zur Entsorgung – sind tief in Prozessen, Verantwortlichkeiten und Unternehmenskulturen verankert. Die Umstellung auf zirkuläre Modelle erfordert neue Rollen, Verantwortlichkeiten und ein Umdenken im gesamten Unternehmen. Zudem sind Kooperationen entlang der Wertschöpfungskette entscheidend: Von Lieferanten über Logistikpartner bis zur Wiederverwertung müssen neue Partnerschaften entstehen, um Materialkreisläufe zu schließen.

Nicht zuletzt erhöhen regulatorische Anforderungen den Druck zum Handeln – etwa durch die EU-Ökodesign-Verordnung, die Einführung digitaler Produktpässe oder neue Berichtspflichten.

Die nachhaltige Gestaltung von Produktionsnetzwerken und -standorten ist eine der zentralen Herausforderungen für die Industrie der Zukunft. Unternehmen, die frühzeitig in nachhaltige Technologien und Prozesse investieren, profitieren langfristig von reduzierten Kosten, einer stärkeren Marktposition und verbesserten regulatorischen Rahmenbedingungen. Gleichzeitig leisten sie einen entscheidenden Beitrag zum Klimaschutz und zur Ressourcenschonung. Die Kombination aus strategischer Planung, innovativen Technologien und einem effektiven Change Management bildet die Grundlage für eine nachhaltige industrielle Produktion, die wirtschaftlichen Erfolg und ökologische Verantwortung miteinander verbindet.

Senior Berater, Frankfurt

Unter anderem hat er bereits Projekte in den Bereichen Global Footprint, Standortsuche, Fabrik- und Logistikplanung begleitet. Sein Fokus liegt dabei auf den Geschäftsfeldern Produktion und Logistik, für welche auch das Thema Nachhaltigkeit besonders relevant sind.

Sie sehen gerade einen Platzhalterinhalt von Facebook. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Instagram. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen