Bullwhip-Effekt: Nachfrageschwankung durch Corona

In volatilen Zeiten wie in der aktuellen Corona-Krise verändert sich die Nachfragesituation signifikant, teils unvorhersehbar...

BLOGreihe Automatisierte lagersysteme

In diesem Artikel der Blogartikelreihe zu automatisierten Lagersystemen beschäftigen wir uns mit automatischen Palettenlagern. Automatisierte Palettenlager gewinnen in der modernen Intralogistik zunehmend an Bedeutung. Steigende Durchsatzanforderungen, begrenzte Flächen und der Wunsch nach höherer Prozesssicherheit treiben Unternehmen dazu, ihre Lagerprozesse zu automatisieren. Dabei stehen heute unterschiedliche technologische Lösungen zur Verfügung, die je nach Anwendungsfall spezifische Vorteile bieten. Dieser Beitrag gibt einen Überblick zu den verschiedenen Ausprägungen automatisierter Palettenlager-Systeme und beleuchtet vor allem die technologischen Unterschiede zwischen Regalbediengeräten, Shuttlesystemen und fahrerlosen Transportsystemen.

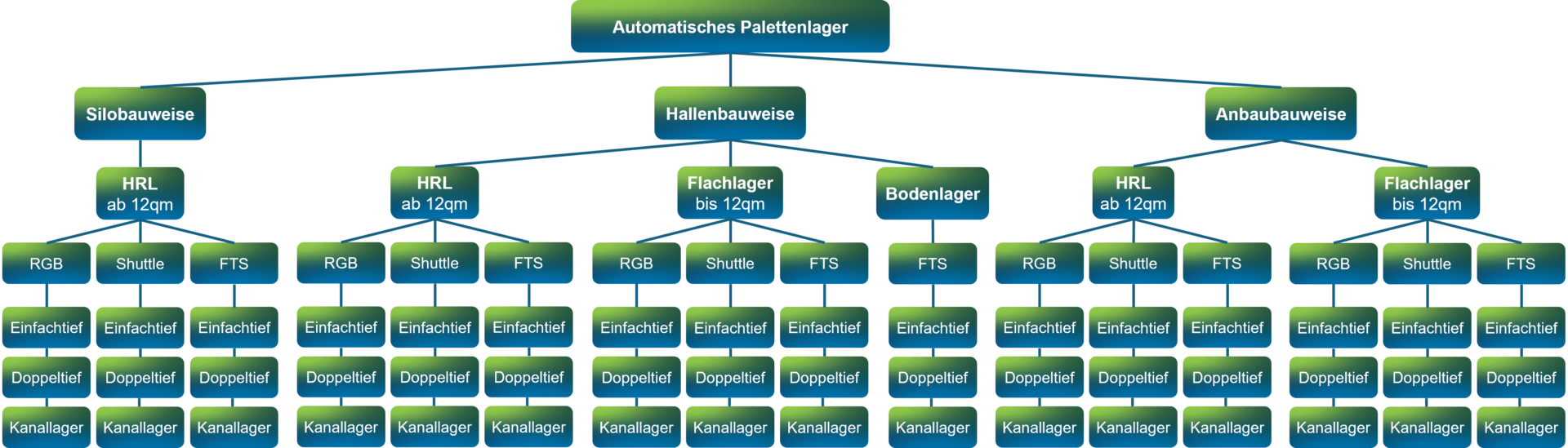

Automatisierte Palettenlager sind hochmoderne Lagersysteme, welche die Lagerung von Paletten vollständig oder teilautomatisiert abwickeln. Sie steigern Effizienz, reduzieren Fehler und ermöglichen eine platzsparende Lagerung auf mehreren Ebenen. Es gibt eine Vielzahl an unterschiedlichen Systemen. Anhand des nachfolgenden morphologischen Kastens sind 5 variantenbildenden Kriterien mit möglichen Ausprägungen dargestellt.

Aus diesen Kriterien und Ausprägungsvarianten ergeben sich eine Vielzahl an Möglichkeiten ein automatisches Palettenlager zu konzeptionieren. Umsetzbar sind nahezu alle Kombinationen, welche Varianten technisch sowie wirtschaftlich sinnvoll sind, müssen sehr detailliert geprüft werden. Dabei sind sowohl technische Möglichkeiten als auch die Anforderungen des Unternehmens wie Lagergut, Umschlaghäufigkeit und verfügbarer Platz relevant.

Senior Manager Logistik

Sie sind auf der Suche nach einem passenden automatisierten Lagersystem und brauchen Unterstützung? Senden Sie mir Ihre Nachricht und ich werde mich umgehend bei Ihnen melden.

In diesem Abschnitt wollen wir insbesondere die Unterscheidung nach Technologie näher betrachten.

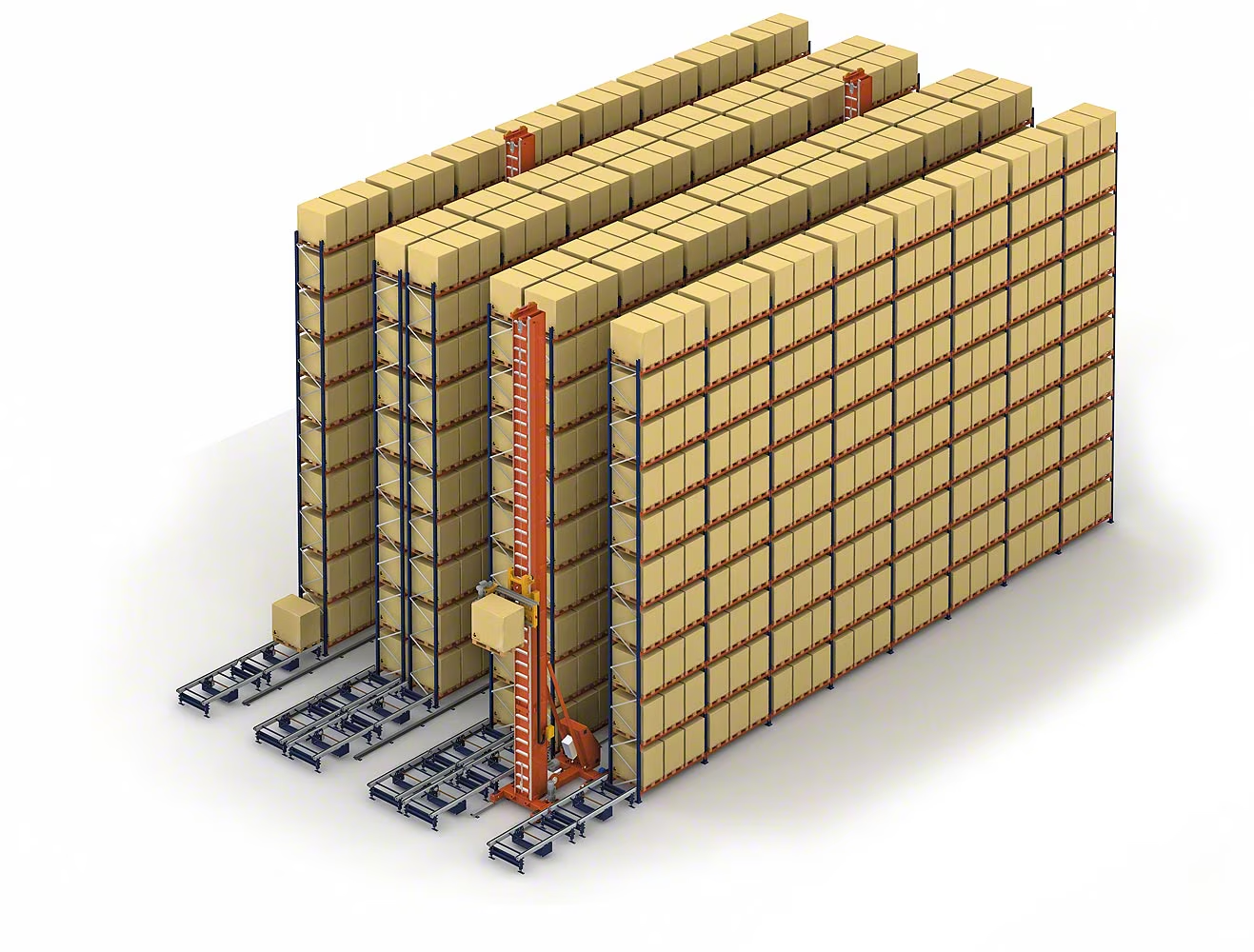

Ein automatisiertes Palettenlager mit Regalbediengerät (RBG) ist ein leistungsfähiges Lagersystem zur vollautomatischen Ein- und Auslagerung von Paletten. Dabei bewegen sich RBGs auf fest installierten Schienen innerhalb der Regalgänge und transportieren Paletten präzise zu definierten Lagerplätzen. Das RGB bewegt sich sowohl in horizontale als auch vertikale Richtung. Diese Systeme ermöglichen eine besonders hohe Lagerdichte auf kleiner Grundfläche, oft mit Höhen von bis zu 50 Metern. Durch die automatisierte Steuerung werden Durchsatz und Prozesssicherheit deutlich erhöht, gleichzeitig sinken Fehlerquoten sowie Personalkosten. RBG-Lager eignen sich ideal für große Artikelvielfalt und hohe Umschlagzahlen in Logistikzentren, Produktionspuffern oder Versandlagern.

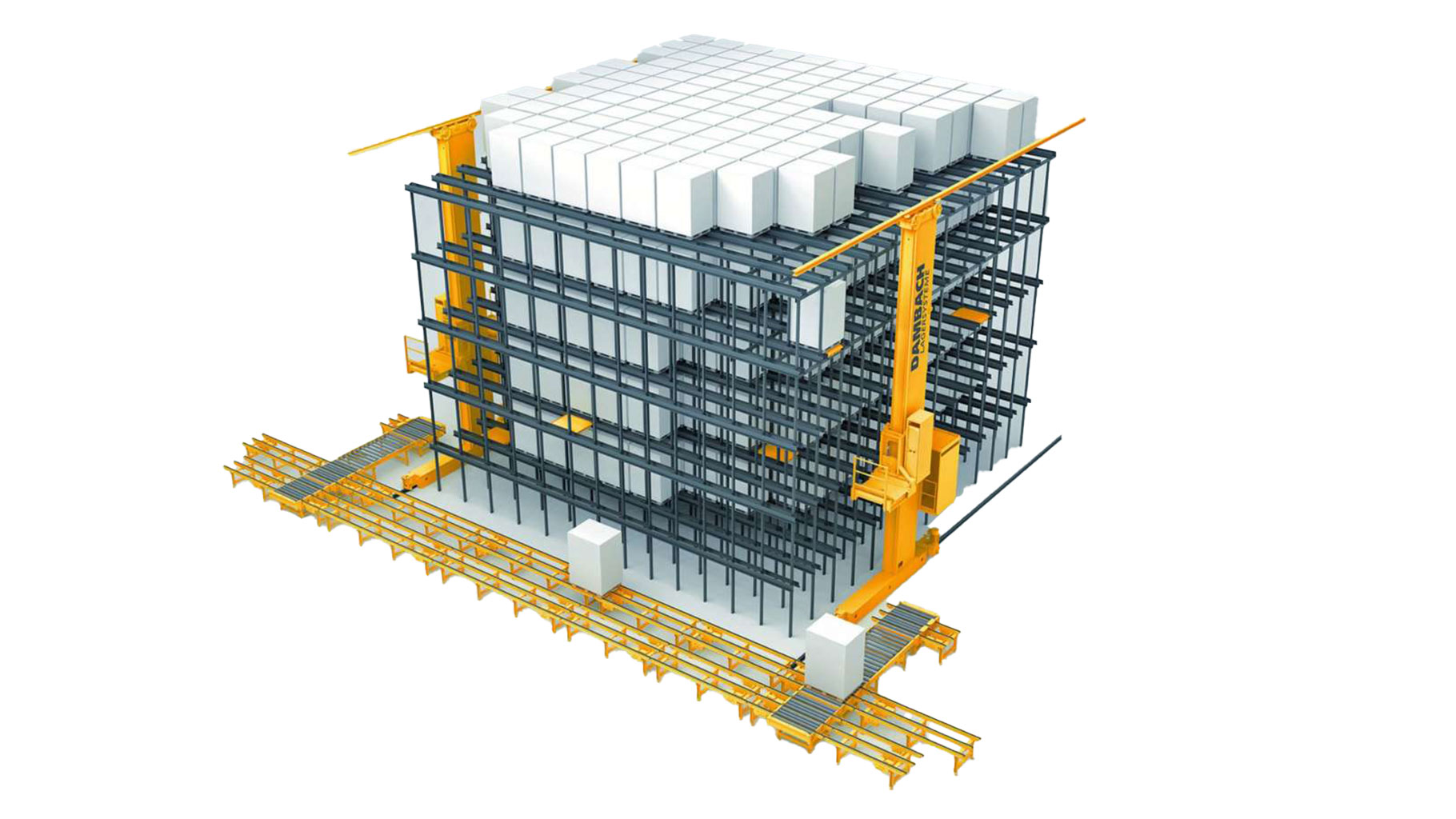

Die Shuttletechnologie nutzt autonom fahrende Shuttles, um Paletten innerhalb von Lagerkanälen ein- und auszulagern. Die Shuttles bewegen sich horizontal auf Führungsschienen in den Regalen, während Hebevorrichtungen oder Lifte den vertikalen Transport zwischen den Ebenen übernehmen. Dieses System ermöglicht eine besonders kompakte Lagerung mit hoher Flexibilität und ist ideal für Anwendungen mit hoher Lagerdichte bei mittlerem bis hohem Durchsatz. Im Vergleich zu klassischen Regalbediengeräten bietet die Shuttletechnologie schnellere Zugriffszeiten und höhere Dynamik. Sie eignet sich vor allem für Unternehmen mit vielen Artikelbewegungen, variierenden Palettentypen oder begrenztem Bauvolumen. Shuttlelager lassen sich zudem modular erweitern und gut in bestehende IT- und Fördersysteme integrieren.

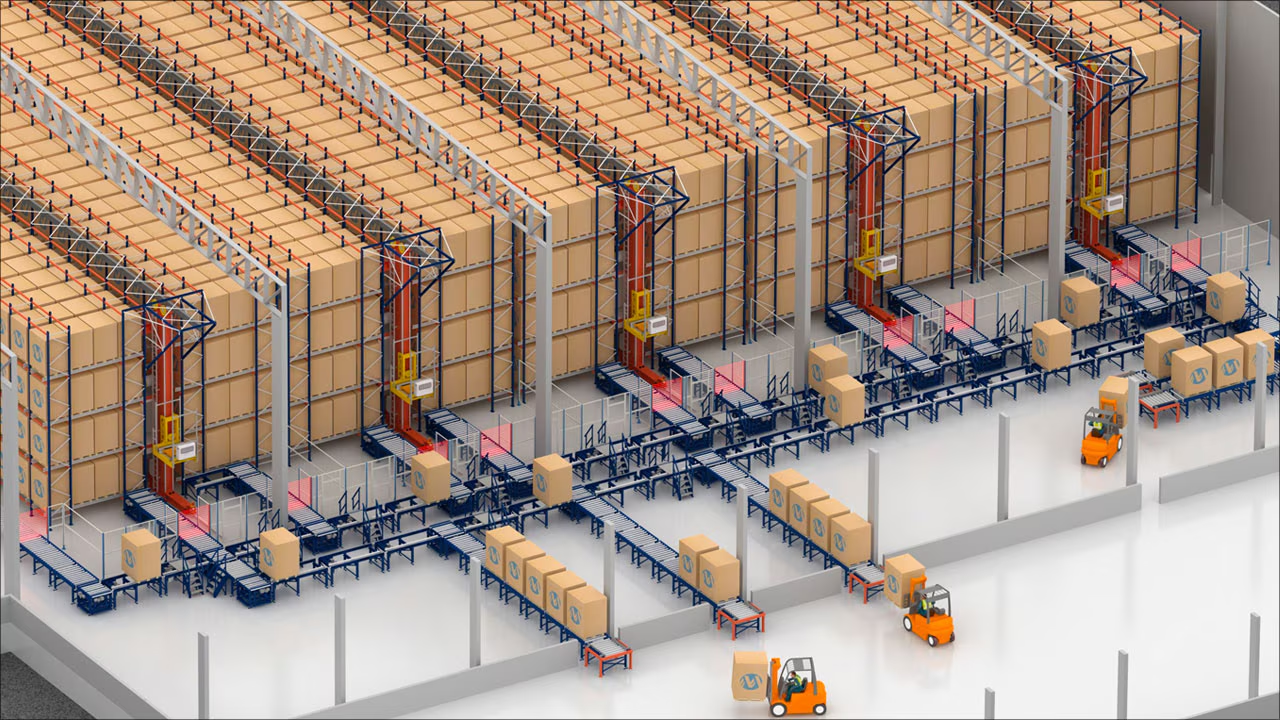

Ein automatisiertes Palettenlager mit fahrerlosen Transportsystemen (FTS) setzt auf autonom fahrende Fahrzeuge, um Paletten zwischen Lagerplätzen, Produktionsbereichen und Übergabestellen zu transportieren. Die FTS navigieren mittels Sensorik, Lasern oder QR-Codes durch das Lager und übernehmen den Materialfluss ohne festen Fahrweg oder Schienensystem. Diese Lösung bietet hohe Flexibilität, da Routen und Ziele softwaregesteuert angepasst werden können. Insbesondere in dynamischen Umgebungen mit häufigen Layoutänderungen oder begrenztem Platz ist ein FTS-basierter Lagerbetrieb von Vorteil. Das Lager selbst wird als Bodenlager, Flachregallager oder mit teilautomatisierten Regalbedienungen ausgeführt. FTS lassen sich gut in vorhandenen Systemen wie Fördertechnik oder ERP/LVS integrieren und ermöglichen eine schrittweise Automatisierung. Dabei eignen sie sich besonders für mittelgroße Lager mit variierendem Materialfluss und hohem Automatisierungsbedarf.

Ein automatisiertes Palettenlager besteht aus mehreren grundlegenden Komponenten, die zusammen ein effizientes, sicheres sowie schnelles Lagersystem ermöglichen:

Regalkonstruktion: Das zentrale Element, meist aus Stahl, bietet in mehreren Ebenen Stellplätze für Paletten. Die Höhe kann bis zu 50 m betragen. Das Regal muss sowohl auf das Lagergut und Landungsträger angepasst sein als auch auf die Lagertechnik, die die Materialien entnimmt und transportiert.

Automatisierte Lastaufnahmesysteme: Diese Systeme sind technische Einheiten, die Waren oder Ladungsträger wie Paletten selbstständig aufnehmen, transportieren und abgeben. Sie sorgen nicht nur für einen effizienten, fehlerarmen Materialfluss, sondern ermöglichen auch eine präzise, automatisierte Lagerung und Kommissionierung. Beispiele hierfür sind Regalbediengeräte, Shuttlesysteme oder auch fahrerlose Transportsysteme (FTS). Regalbediengeräte führen sowohl vertikale als auch horizontale Bewegungen aus. Innerhalb von Shuttle Systemen hingegen führt das Shuttle nur die horizontalen Bewegungen aus, während Palettenlifte die vertikalen Bewegungen vornehmen. FTS können völlig frei jede Position im Lager ansteuern und auf beliebige Höhe im Regal absetzen.

Fördertechnik: Alle gezeigten Technologien sollten sinnvoll an weiterführende Fördertechnik angebunden sein. Entscheidend dabei ist immer die Gesamteffizient von End-To-End Prozessen. Folglich müssen Leistungen und Rahmenbedingungen des Lagergutes zwischen dem Lagersystem und der Fördertechnik abgestimmt sein.

Steuerung und Lagerverwaltungssoftware (LVS): Ein automatisches Palettenlager ist ein komplexes System. Die Lastaufnahmesysteme müssen ebenso gesteuert werden wie auch die Fördertechnik. Dies erfolgt in der Regel mit SPS-Steuerungen. Für die Verwaltung der Lagerplätze, Bestände, Ein- und Auslagerungen und Lagerstrategien sind Lagerverwaltunssoftware (LVS) notwendig, die eine Schnittstelle zum ERP System aufweisen.

Palettenidentifikation: Barcodescanner oder RFID-Systeme erkennen Paletten automatisch und stellen sicher, dass sie korrekt eingelagert werden. Die durchgängige Kennzeichnung von Lagergut und das konsequente Scannen der Lagereinheiten stellt sicher, dass eine eineindeutige Zuordnung zwischen Lagerplatz und Lagereinheit zu jedem Zeitpunkt möglich ist.

Ein automatisiertes Palettenlager Systeme bietet im Vergleich zu einem manuellen Lagerbetrieb eine deutlich höhere Effizienz und Prozesssicherheit. Durch den Einsatz von Technologien wie Regalbediengeräten, Shuttles oder FTS werden Ein- und Auslagerprozesse präzise, schnell und fehlerfrei durchgeführt. Die Automatisierung ermöglicht eine optimale Raumnutzung, insbesondere in der Höhe, was demnach zu einer deutlich höheren Lagerdichte führt. Gleichzeitig sinken die Betriebskosten langfristig durch reduzierte Personal- und Fehlerkosten. Auch die Nachverfolgbarkeit und Kontrolle der Lagerbestände wird verbessert, da alle Bewegungen digital dokumentiert werden. Zudem erhöht sich die Arbeitssicherheit, da schwere und gefährliche Transportvorgänge nicht mehr manuell erfolgen. Automatisierte Systeme sind besonders vorteilhaft bei hohem Durchsatz, konstanter Auslastung und Anforderungen an 24/7-Betrieb.

Automatisierte Palettenlager Systeme zeichnen sich durch eine hohe Leistungsfähigkeit und Effizienz im innerbetrieblichen Materialfluss aus. Moderne Regalbediengeräte erreichen Ein- und Auslagerleistungen von bis zu 60 Doppelspielen pro Stunde, während Shuttlesysteme in Verbindung mit Liften sogar bis zu 100 Palettenbewegungen pro Stunde und Gasse ermöglichen. Durch diese Geschwindigkeit lassen sich selbst in Spitzenzeiten große Warenmengen zuverlässig und ohne Engpässe bewegen. Die jeweilige Leistung hängt jedoch entscheidend von der Auslegung des Lagers hinsichtlich der Höhe, Tiefe, Länge und Beschaffenheit des Lagergutes ab. Die Systeme arbeiten rund um die Uhr mit konstanter Leistung und reduzieren Fehler- sowie Stillstandszeiten auf ein Minimum.

Automatisierte Palettenlager-Systeme sind in der Regel auf standardisierte Palettenformate ausgelegt, können jedoch auch an Sondergrößen angepasst werden. Am häufigsten kommen Europaletten (1.200 × 800 mm) und Industriepaletten (1.200 × 1.000 mm) zum Einsatz, da sie eine hohe Kompatibilität mit Regalbediengeräten und Fördersystemen bieten. Viele Systeme unterstützen auch Halbpaletten (800 × 600 mm) oder Düsseldorfer Paletten (600 × 400 mm), oft über spezielle Trägerrahmen oder Aufsatzmittel. Darüber hinaus können Sonderformate bis etwa 1.600 × 1.200 mm verarbeitet werden, sofern sie gewichts- und stabilitätsgerecht gestaltet sind. Entscheidend für die Systemauslegung sind neben der Grundfläche auch das Gewicht (meist bis 1.000–1.200 kg) sowie die Unterfahrbarkeit der Paletten. Moderne Lagertechnik lässt sich flexibel konfigurieren, sodass auch Mischformate innerhalb eines Systems möglich sind. Für maximale Effizienz empfiehlt sich dennoch die Standardisierung der Ladungsträger.

Der Brandschutz in automatisierten Lagersystemen ist ein zentraler Aspekt der Anlagenplanung und muss frühzeitig berücksichtigt werden. Häufig kommen Sprinkleranlagen, entweder konventionell über der Lagerfläche oder in die Regalanlage integriert, zum Einsatz, um im Brandfall eine schnelle Löschung zu gewährleisten. Alternativ oder ergänzend werden Brandfrüherkennungssysteme wie Rauchansaugsysteme (RAS) oder thermische Sensoren installiert, die auch bei minimaler Rauchentwicklung Alarm schlagen. In geschlossenen oder tiefgekühlten Lagern wird häufig auf Gaslöschanlagen (z. B. mit CO₂ oder Inertgas) zurückgegriffen, um empfindliche Technik vor Löschwasser zu schützen. Zusätzlich sind brandschutztechnische Trennungen, wie Brandabschnitte, Brandschutztore oder feuerfeste Umhausungen, gängige Maßnahmen. Die Auswahl der geeigneten Lösung hängt von der Lagerart, der Brandlast (z. B. Kunststoffverpackungen) und der baulichen Umgebung ab. Alle Systeme müssen aufeinander abgestimmt und mit der örtlichen Feuerwehr und Versicherung geklärt werden, um den gesetzlichen Vorgaben und Normen zu Sprinkleranlagen wie der VdS 3891 oder DIN EN 12845 zu entsprechen.

Senior Manager, München

Der Diplom-Wirtschaftsingenieur berät seine Klienten in Fragen der Lager- und Logistikplanung sowie Digitalisierung der Logistik (insbesondere im ERP-, WMS- und TMS-Umfeld). Darüber hinaus unterstützt er Kunden auch übergreifend in den Bereichen Operations Management und Strategy.

Sie müssen den Inhalt von reCAPTCHA laden, um das Formular abzuschicken. Bitte beachten Sie, dass dabei Daten mit Drittanbietern ausgetauscht werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Turnstile. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Facebook. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Instagram. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen