Indien als Entwicklungsstandort innerhalb des Global Footprints – Christian Höhler, CTO der DEHN SE

Christian Höhler über Indiens Rolle als F&E-Standort: vom lokalen Entwicklungsstandort zum globalen Kompetenzzentrum für innovative...

BLOGreihe Automatisierte lagersysteme

Unsere Blogartikelreihe zu automatisierten Lagersystemen geht in die nächste Runde. In diesem Artikel beschäftigen wir uns mit dem Umlaufsystem. Diese kompakten Lösungen kombinieren effiziente Raumnutzung mit schnellen Zugriffszeiten und folgen dem „Ware-zum-Mann“-Prinzip. Ob vertikale oder horizontale Umlaufregale: Sie reduzieren Wege, erhöhen die Pickleistung und eignen sich ideal für Unternehmen mit begrenztem Platz und hoher Zugriffshäufigkeit. Im folgenden Beitrag geben wir einen strukturierten Überblick über die wichtigsten Systemtypen und ihre Besonderheiten.

Ein Lagerumlaufsystem für Kleinteile ermöglicht als kompakte und auch automatisierte Lösung eine effiziente Raumnutzung und schnellen Zugriff. Typische Systeme wie vertikale und horizontale Umlaufregale arbeiten nach dem Prinzip „Ware-zum-Mann“ und reduzieren Laufwege sowie Kommissionierzeiten erheblich. Sie eignen sich besonders für Artikel mit hoher Zugriffshäufigkeit und begrenztem Platzangebot. Durch die geschlossene Bauweise bieten sie nicht nur Schutz vor Staub und unbefugtem Zugriff, sondern können auch besonderen Klimabedingungen standhalten. Moderne Varianten lassen sich in ERP- und WMS-Systemen integrieren und unterstützen eine präzise Bestandsführung. Außerdem sind Umlaufsysteme tendenziell für begrenzte Kapazitäten von bis zu 50m³ anzuwenden. Bei größeren Lagerkapazitäten werden in der Regel automatische Kleinteillager mit Regalbediengeräten, Shuttlen oder Cube-Storage Lösungen bevorzugt.

Senior Manager Logistik

Sie sind auf der Suche nach einem passenden automatisierten Lagersystem und brauchen Unterstützung? Senden Sie mir Ihre Nachricht und ich werde mich umgehend bei Ihnen melden.

Es gibt eine Vielzahl an unterschiedlichen Systemen. Nachfolgend finden Sie die bekanntesten Umlaufsysteme mit einer kurzen Beschreibung.

In einem Paternoster, auch Tray oder Wanne genannt, bewegen sich Lagerträger, in einem geschlossenen Kreislauf, vergleichbar mit einem Karussell. Folglich sind die Träger an zwei umlaufenden Ketten befestigt und fahren kontinuierlich auf der Vorderseite nach oben und auf der Rückseite nach unten. Der Benutzer wählt dann den gewünschten Lagerplatz über ein Bedienfeld aus, woraufhin der entsprechende Träger zur ergonomisch günstigeren Entnahmestelle fährt.

Je nach Anforderungen an das Lagergut können Paternoster auch offen sein und auf die Verkleidung verzichten. Typische offen gelagerte Produkte sind Kabeltrommeln, Reifen oder Teppiche.

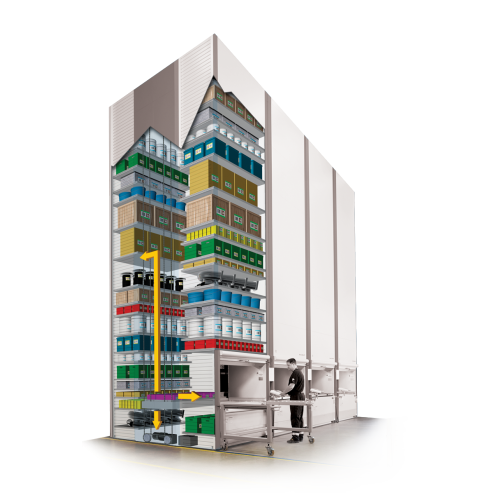

Lagerlifte, Liftmodule oder Leanlifte sind unterschiedliche Bezeichnungen aber alle haben den gleichen Grundaufbau und dieselben Funktionen. Diese automatisierten Lagersysteme bestehen aus zwei gegenüberliegenden Regalsäulen mit variabler Fachhöhe sowie einem zentralen, vertikal beweglichen Lastenaufzug (Extraktor). Die einzulagernden Güter befinden sich auf Trays, die automatisch deponiert und bei Bedarf zur Entnahmeöffnung transportiert werden. Die Umlaufsysteme können die Höhe jedes Trays messen und lagern es platzoptimiert ein, dadurch wird eine sehr hohe Raumausnutzung erzielt. Bedienung und Zugriff erfolgen über ein zentrales Terminal, welches auch in Lagerverwaltungssystemen integriert werden kann. Die Systeme sind ideal für die sichere, ergonomische sowie effiziente Lagerung von Kleinteilen, Werkzeugen oder sensiblen Komponenten.

Unter horizontalen Umlaufregalen (auch Horizontal-Karussells genannt) sind automatisierte Lagersysteme zu verstehen, in denen sich mehrere Lagerbehälter oder Trays horizontal in einem geschlossenen Kreislauf bewegen. Der grundlegende Aufbau besteht aus einem ovalen oder rechteckigen Rahmen, in dem die Trays auf Führungsschienen oder Ketten gelagert sind und per Elektromotor rotieren. Bei Anforderung eines Artikels fährt das Umlaufsystem den entsprechenden Tray automatisch zur Bedienöffnung, hier findet die Entnahme ergonomisch auf Griffhöhe statt. Die Steuerung erfolgt über ein Terminal oder ein Lagerverwaltungssystem, dadurch ist eine präzise und schnelle Kommissionierung möglich. Horizontal-Karusselle eignen sich besonders für Lagerbereiche mit begrenzter Raumhöhe und hoher Kommissionier-Frequenz.

Umlaufregale bieten im Vergleich zu einem automatischen Kleinteilelager (AKL) mit Regalbediengerät (RGB) oder Shuttlesystem vor allem bei geringeren Lagerkapazitäten und einfacheren Anforderungen bestimmte Vorteile. Sie sind nicht nur deutlich kompakter und benötigen weniger Infrastruktur, sondern sind auch meist schneller und kostengünstiger zu installieren. Durch die direkte Bedienung an der Entnahmestelle ermöglichen sie eine sehr ergonomische sowie unkomplizierte Kommissionierung ohne zusätzliche Fördertechnik. Der Wartungsaufwand ist geringer, da das System mechanisch einfacher aufgebaut ist als komplexe AKL- oder Shuttleanlagen. Für Bestände mit mittlerem Volumen, hoher Zugriffshäufigkeit und überschaubarer Artikelvielfalt bieten Umlaufregale eine wirtschaftlich attraktive Lösung. Zudem lassen sie sich platzsparend in bestehende Gebäudestrukturen integrieren, insbesondere bei eingeschränkter Deckenhöhe oder geringer Fläche. Weiterhin sind die Systeme leicht zu versetzen und mit wenig Aufwand an anderen Stellen wieder aufbaubar. Aufgrund der Möglichkeit die Systeme geschlossen zu konstruieren, kann das Lagergut in dem Umlaufsystem vor der Umgebung (beispielsweise Staub) geschützt werden. Darüber hinaus können spezifische klimatischen Bedingungen im Umlauflagersystem sichergestellt werden.

Umlaufregale zeichnen sich durch eine hohe Kommissionier-Leistung bei kompakter Bauweise aus. Je nach Systemausführung und Artikelstruktur sind bis zu 150–300 Picks pro Stunde möglich, insbesondere bei optimaler Bedienorganisation sowie Nutzung moderner Pick-by-Light-Systemen. Die kontinuierliche Bewegung der Trays ermöglicht kurze Zugriffszeiten, da das Lagergut direkt zur Bedienperson transportiert wird. Die Umlaufregale sind besonders leistungsfähig bei hoher Zugriffshäufigkeit und geringer bis mittlerer Artikelvielfalt. Sie lassen sich durch mehrere Bedienöffnungen oder parallele Anlagen zusätzlich skalieren. Insgesamt bieten sie eine effiziente Lösung für schnelle, ergonomische Kommissionier-Prozesse auf begrenztem Raum.

In Umlaufregalen lassen sich eine Vielzahl von Behältergrößen flexibel einsetzen, abhängig von der Träger- bzw. Traygröße des jeweiligen Systems. Standardmäßig sind Trägertiefen von etwa 400 bis 800 mm und Breiten zwischen 600 und 2.500 mm üblich, wodurch sich unterschiedlich große Lagerbehälter effizient unterbringen lassen. Die Höhe der Behälter variiert je nach System, liegt jedoch meist im Bereich von 100 bis 400 mm – angepasst an die lichte Höhe zwischen den Trägern. Einige Hersteller bieten auch höhenverstellbare Trennwände oder modulare Einsätze, um verschieden große Behälter innerhalb eines Trägers zu kombinieren. Dadurch eignen sich Umlaufregale sowohl für Kleinteile als auch für größere, sperrigere Lagergüter mit geringem Gewicht. Die Auswahl der Behältergröße richtet sich letztlich nach Artikelstruktur, Greifraum und gewünschter Pickleistung.

Umlauflagersysteme stellen bestimmte Anforderungen an ihre Umgebung, um einen reibungslosen sowie sicheren Betrieb zu gewährleisten. Wichtig ist ein ebener tragfähiger Boden, der die dynamischen Lasten des Systems aufnehmen kann. Die Raumhöhe muss ausreichend sein, um das Umlaufsystem samt Wartungsbereich unterzubringen, wobei auch Fluchtwege und Sicherheitsabstände berücksichtigt werden müssen. Eine konstante Raumtemperatur im empfohlenen Bereich (meist zwischen 5 °C und 40 °C) schützt die Antriebstechnik und Elektronik vor Ausfällen. Zudem sollte die Umgebung möglichst staubfrei und trocken sein, insbesondere bei der Lagerung empfindlicher oder elektronischer Bauteile. Für bestimmte Anwendungen, etwa in der Medizintechnik oder Elektronikfertigung, sind auch spezielle Anforderungen wie ESD-Schutz, Reinraumtauglichkeit oder Zugangskontrollen umzusetzen.

Je nach Lagertyp, gelagerten Gütern und geltenden Vorschriften (z. B. DIN, VdS) fallen die möglichen Brandschutzmaßnahmen unterschiedlich aus. In einem Umlauflagersystem ist eine Kombination aus technischer Überwachung, baulichen Maßnahmen und organisatorischen Vorgaben erforderlich. Integrierte Rauch- oder Wärmemelder erkennen frühzeitig potenzielle Brandherde und können das System automatisch abschalten. Je nach Anwendungsfall kommen Sprinkleranlagen, Gaslöschsysteme oder spezielle Löschdüsen im Inneren des Regals zum Einsatz. Zusätzlich können Brandschutzklappen an den Bedienöffnungen den Brand- oder Raucheintritt ins Umfeld verhindern. Wichtig ist außerdem die regelmäßige Wartung der Sicherheitseinrichtungen sowie die Anbindung an das zentrale Brandmeldesystem. Ein durchdachtes Brandschutzkonzept sorgt für Sicherheit bei gleichzeitigem Schutz der gelagerten Waren und Personen.

Senior Manager, München

Der Diplom-Wirtschaftsingenieur berät seine Klienten in Fragen der Lager- und Logistikplanung sowie Digitalisierung der Logistik (insbesondere im ERP-, WMS- und TMS-Umfeld). Darüber hinaus unterstützt er Kunden auch übergreifend in den Bereichen Operations Management und Strategy.

Sie müssen den Inhalt von reCAPTCHA laden, um das Formular abzuschicken. Bitte beachten Sie, dass dabei Daten mit Drittanbietern ausgetauscht werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Turnstile. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Facebook. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Instagram. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen