Globale Transportlogistik – Peter Dressler, ehem. Infineon Technologies AG

Im Interview spricht Supply-Chain-Experte Peter Dressler, ehemaliger Senior Vice President Supply Chain bei Infineon, über...

BLOGreihe Automatisierte lagersysteme

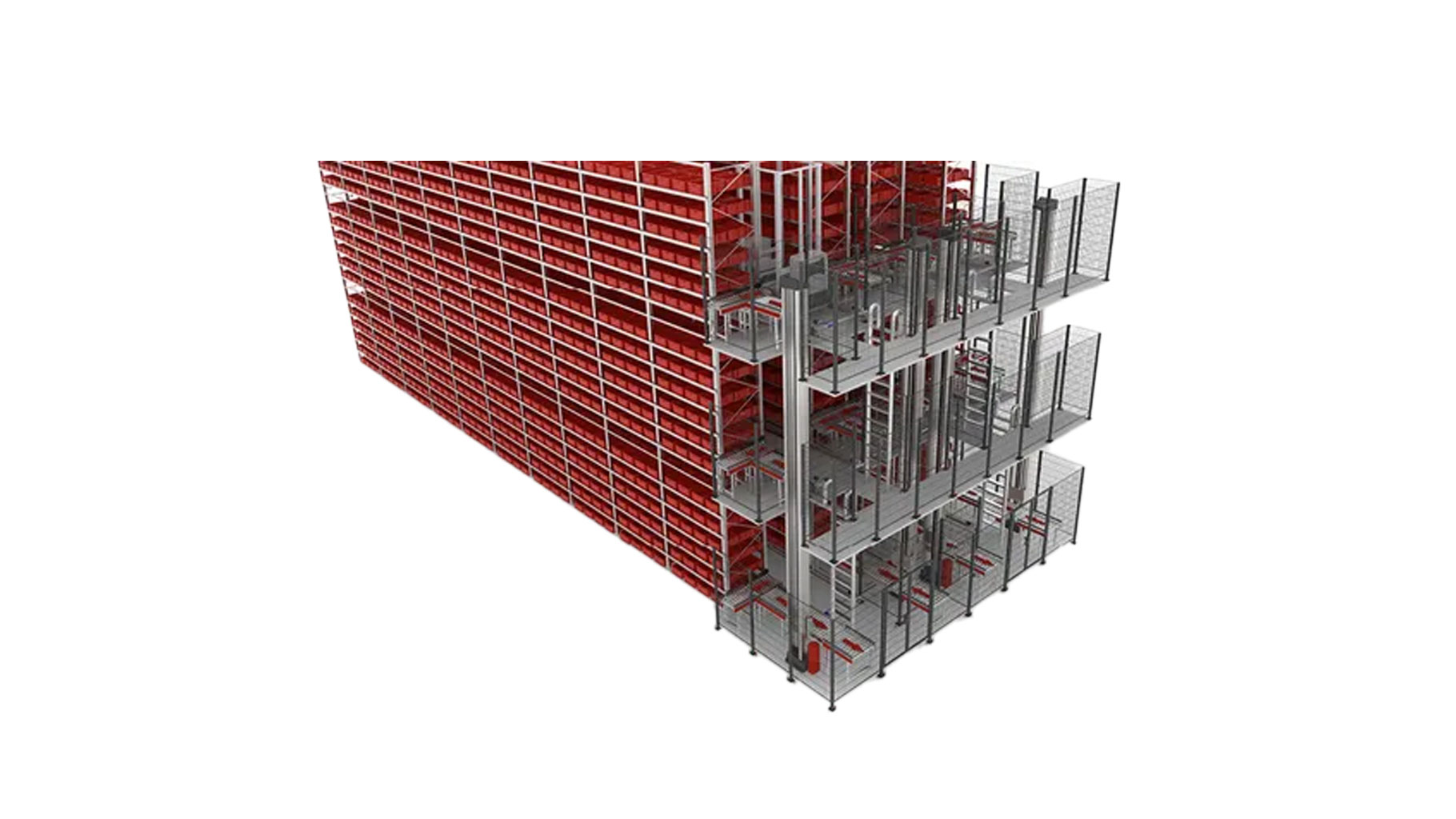

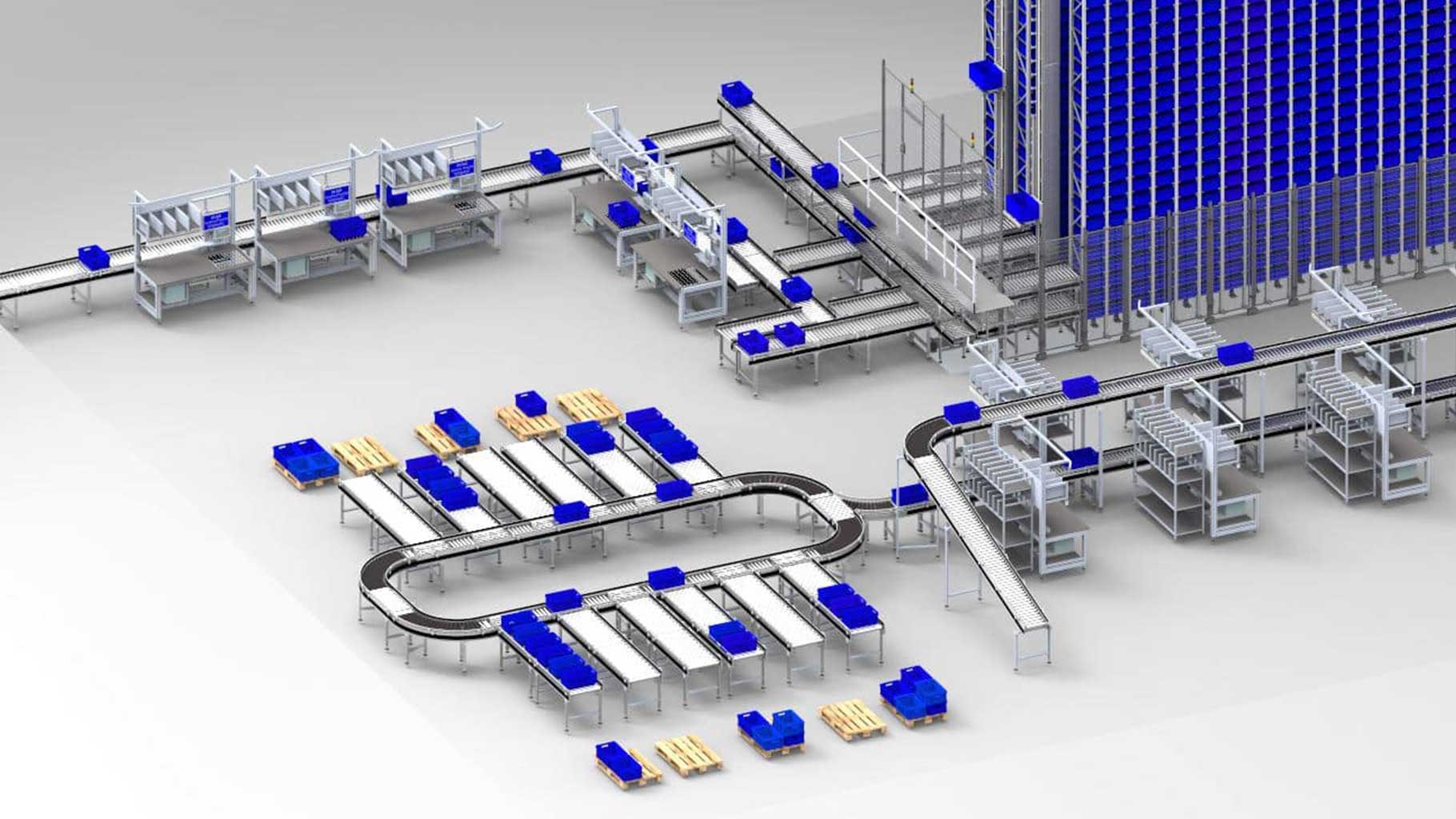

Unsere Blogreihe zu automatisierte Lagersysteme geht weiter. Dieser Artikel handelt vom automatischen Kleinteillager mit Shuttle-Technologie. Ein Automatisches Kleinteilelager (kurz AKL) mit Shuttle-Technologie ist ein Lagersystem, das sich mit Hilfe von Shuttlen Material und Ladungsträger bewegt. Es kommt vor allem dann zum Einsatz, wenn eine hohe Lagerdichte mit gleichzeitig schnellem und flexiblem Zugriff auf eine große Anzahl von Artikeln erforderlich ist. Das AKL mit Shuttle-Technologie eignet sich besonders für die Lagerung von Behältern, Kartons oder Tablaren in Mehrplatzregalen, bei gleichzeitig großer Artikelvielfalt sowie bessere Kommissionier-Frequenz. Diese Lagertechnologie kann einerseits in die Gruppe One-Level-Shuttle (auch Single-Level-Shuttle genannt) und andererseits Multi-Level-Shuttle eingeteilt werden.

Bei der One-Level-Shuttle-Technologie im automatischen Kleinteillager bewegt sich ein Shuttle-Fahrzeug pro Lagerebene horizontal, was die Systemstruktur vereinfacht. Die Technologie ermöglicht nicht nur eine hohe Durchsatzleistung, sondern eignet sich besonders für ein kompaktes Lagerdesign mit vielen Lagerplätzen. Insbesondere auf horizontaler Ebene ist die Leistung je nach Länge des Lagers sehr hoch. Der Engpass betreffend der Leistung entsteht daher tendenziell am Vertikalförderer. Durch die modulare Bauweise lässt sich das System sowohl flexibel erweitern, als auch optimal an individuelle Anforderungen anpassen.

Senior Manager Logistik

Sie sind auf der Suche nach einem passenden automatisierten Lagersystem und brauchen Unterstützung? Senden Sie mir Ihre Nachricht und ich werde mich umgehend bei Ihnen melden.

Die Multi-Level-Shuttle-Technologie hingegen erlaubt den vertikalen Wechsel der Ebenen durch Lifte oder bewegliche Shuttles, was den Zugriff beschleunigt und die Leistung des Gesamtsystems je nach Auslegung des Lagers steigern kann. Ein separater Vertikallift wie beim One-Level-Shuttle ist nicht zwingend notwendig.

Ein Multi-Level-Shuttle kann bis zu 20 Ebenen bedienen. Grundsätzlich ist es aber auch möglich pro Multilevel-Shuttle z. B. 5 Ebenen zu bedienen und einen Vertikallift zu verwenden, der zwischen den Multi-Level-Shuttlen das Material ver- und entsorgt.

In Abhängigkeit der benötigten Leistung kann das Multi-Level-Shuttle also optimal und flexibel ausgelegt werden.

Das System besteht aus folgenden Hauptkomponenten:

Shuttle-Fahrzeuge: Die Shuttle-Fahrzeuge bilden das Herzstück des Lagersystems und sind in verschiedenen Ausführungen erhältlich. Die meisten Shuttles können Lasten von bis zu 50kg transportieren und führen das Ein- und Auslagern der Materialien im Lager aus. Bei einem One-Level Shuttle bewegt sich das Shuttle horizontal auf einer Ebene und übergibt den Ladungsträger an einen Vertikallift, bei einem Multi-Level-Shuttle hingegen führt das Shuttle sowohl horizontale als auch vertikale Bewegungen aus.

Regalstruktur: Die Regale geben die Struktur des AKL mit Länge und Höhe sowie der Lagertiefe, die durch die Anzahl der Gassen maßgeblich bestimmt wird, vor. Die Gassen werden auf die jeweiligen Shuttles angepasst . Allerdings sind für die kleinen One-Level-Shuttles andere Schienen und Gassenweiten erforderlich als für Multi-Level-Shuttels.

In Bezug auf das Greifen der Ladungsträger oder der Materialien kann weiterhin nach verschiedenen Shuttlearten unterschieden werden. Folgende sind hier zu nennen:

Die Energieversorgung erfolgt in der Regel über Doppelschichtkondensator, die auf dem Shuttle installiert sind und eine kontinuierliche Energieversorgung sicherstellen.

Lifte (Vertikalförderer): An der Stirnseite des Regals verbinden Lifte die einzelnen Regalebenen mit Fördertechnik oder Kommissionierplätzen und gelten als zentrales Element im Gesamtsystem. Dabei können Waren beziehungsweise Ladungsträger vertikal bewegt werden, es können aber auch je nach Systemstruktur Shuttles zwischen den Ebenen transportiert werden. Dies ist erforderlich wenn One-Level-Shuttles im Einsatz sind, es jedoch mehr Ebenen als Shuttles im System gibt.

Moderne Lifte arbeiten hochdynamisch mit kurzen Taktzeiten und tragen wesentlich zur Gesamtleistung des Lagers bei.

Fördertechnik und Komissionierzonen: Das AKL benötigt eine sinnvolle Anbindung an die Umgebung, um Materialien an den Zielort bereitzustellen sowie Materialien aus unterschiedlichen Bereichen des automatischen Kleinteillagers zuzuführen. Dabei sollte das AKL auf die Fördertechnik und umgekehrt abgestimmt sein. Stark abweichende Leistungsgrenzen zwischen den Systemen führt zu dauerhaften Engpässen an den Schnittstellen.

Steuerung und Software: Ein AKL mit Shuttle-Technologie ist ein komplexes System bestehend aus vielen unterschiedlichen Komponenten. Jedes einzelne System (Shuttle, Lifte) benötigt zunächst eine Steuerung für die jeweiligen Bewegungen und Funktionen. Weiterhin ist eine Regulierung aller Materialflüsse erforderlich, was in der Regel durch einen Materialflussrechner abgedeckt wird. Für die Steuerung und Verwaltung des Lagers ist zusätzlich noch eine Lagerverwaltungssoftware (LVS) erforderlich. Diese werden separat angeboten oder auch als integrierte Lösung in einem ERP Umfeld (bspw. von SAP oder Microsoft). All diese Steuerungen und Softwarelösungen müssen aufeinander abgestimmt sein, um einen effizienten und reibungslosen Betrieb des Gesamtsystems sicherzustellen.

Ein AKL mit Shuttle-Technologie bietet im Vergleich zu einem AKL mit Regalbediengerät (RBG) eine höhere Flexibilität und Skalierbarkeit. Der parallele Einsatz mehrerer Shuttles pro Ebene steigert den Durchsatz deutlich und bei Störungen bleibt das System weitgehend funktionsfähig. Die kompakte Bauweise ermöglicht eine bessere Raumausnutzung und Anpassung an unterschiedliche Gebäude-Geometrien. Zudem lassen sich Shuttle-Systeme leichter erweitern, indem zusätzliche Fahrzeuge integriert werden. Es sind Bauhöhen von bis zu 30m möglich, was Cube-Storage-Lösungen (Autostore, PowerCube) in der Regel nicht realisieren können.

Durch die flexible Systemgestaltung betreffend der Anzahl an eingesetzten Shuttlen in Verbindung mit den hohen Geschwindigkeiten der Shuttle sind bei einem automatischen Kleinteillager mit Shuttle im Vergleich zu anderen Systemen die höchsten Leistungen möglich. Wie bei allen anderen Systemen auch ist die Auslegung der Gassenlänge, der Systemhöhe und Anzahl der Gassen relevant für die Leistungsermittlung. Beispielsweise konnte in einem Projekt bei der Api Computerhandels GmbH eine Gassenleistung von 2500 Doppelspielen pro Stunde erreicht werden, die sogar noch auf bis zu 3.750 erweiterbar ist. (s. LOGISTIK INSIDE- Verkehrsrundschau)

Ein automatisches Kleinteillager mit Shuttle-Technologie bietet je nach Systemauslegung und Hersteller eine hohe Flexibilität bei den Behältergrößen. Standardmäßig werden häufig Behälter mit 600 × 400mm oder 400 × 300mm verwendet, oft auch in mehrfachtiefer Lagerung. Einige Systeme ermöglichen durch verstellbare Teleskopgreifer sogar die Handhabung von Sondergrößen, z. B. 200 × 200 × 50mm bis 860 × 660 × 500mm. Auch Tablarformate wie 440 × 640mm sind je nach Lastaufnahmemittel möglich. Die maximale Traglast pro Behälter liegt meist bei 30–50kg, was für die meisten KLT-Anwendungen ausreichend ist. Dank dieser Variabilität lassen sich Shuttle-Systeme optimal an unterschiedliche Artikelstrukturen und Lageranforderungen anpassen.

Beim Bau und Betrieb eines automatischen Kleinteillagers mit Shuttle-Technologie sind mehrere spezielle Anforderungen zu berücksichtigen, um eine hohe Systemeffizienz und Verfügbarkeit sicherzustellen. Eine präzise Bodenqualität ist essenziell – der Boden muss tragfähig, eben und vibrationsarm sein, da die Shuttle-Fahrwerke empfindlich auf Unebenheiten reagieren. Die Temperaturbedingungen im Lager sollten bei stabiler Luftfeuchtigkeit zwischen 0°C und 40°C liegen, damit die Elektronik zuverlässig arbeitet. Regalsystem und Führungsschienen müssen exakt auf die Shuttle-Dimensionen und Fahrwege abgestimmt sein, um einen störungsfreien Betrieb zu gewährleisten. Die gesamte Umgebung muss sauber und staubarm sein, da ein Shuttle-System empfindlich gegen Ablagerungen auf Schienen und beweglichen Teilen reagiert. Wartung, Sicherheitskonzepte und modulare Skalierbarkeit runden die Anforderungen für ein nachhaltiges und zukunftsfähiges Lagerkonzept ab.

Beim Brandschutz eines automatischen Kleinteillagers mit Shuttle-Technologie müssen sowohl bauliche als auch technische Maßnahmen sorgfältig geplant werden. Besonders relevant sind die verwendeten Kunststoffbehälter, die gemäß FM Global und VdS-Richtlinien (Verband der Versicherer) entweder wasserdurchlässig oder schwer entflammbar konstruiert sein sollten. Die Lagerstruktur muss eine effektive Sprinklerabdeckung ermöglichen – das betrifft insbesondere die Regalgeometrie und die Positionierung der Shuttles. Rauch- und Wärmeabzugsanlagen sowie automatische Brandmeldeeinrichtungen sind essenziell für die frühzeitige Erkennung und Eindämmung von Bränden. Zudem sollte die Steuerung so ausgelegt sein, dass im Brandfall eine sichere Abschaltung und Evakuierung der Fahrzeuge erfolgt. Eine enge Abstimmung mit Brandschutzgutachtern und die frühzeitige Einbindung der Ladungsträgerhersteller sind entscheidend für ein sicheres Gesamtkonzept.

Senior Manager, München

Der Diplom-Wirtschaftsingenieur berät seine Klienten in Fragen der Lager- und Logistikplanung sowie Digitalisierung der Logistik (insbesondere im ERP-, WMS- und TMS-Umfeld). Darüber hinaus unterstützt er Kunden auch übergreifend in den Bereichen Operations Management und Strategy.

Sie müssen den Inhalt von reCAPTCHA laden, um das Formular abzuschicken. Bitte beachten Sie, dass dabei Daten mit Drittanbietern ausgetauscht werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Turnstile. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Facebook. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Instagram. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen